ąĢčüčéčī ą║ą░ą║ąĖąĄ-ą╗ąĖą▒ąŠ ą▓ąŠą┐čĆąŠčüčŗ?

ąĪą▓čÅąĘą░čéčīčüčÅ-

ąóąĄą╗ : +86 18355532477

-

Whatsapp : +8618355532477

-

ąŁą╗ąĄą║čéčĆąŠąĮąĮąŠąĄ ą┐ąĖčüčīą╝ąŠ : 247137166@qq.com

-

Skype : 247137166@qq.com

ąĢčüčéčī ą║ą░ą║ąĖąĄ-ą╗ąĖą▒ąŠ ą▓ąŠą┐čĆąŠčüčŗ?

ąĪą▓čÅąĘą░čéčīčüčÅąóąĄą╗ : +86 18355532477

Whatsapp : +8618355532477

ąŁą╗ąĄą║čéčĆąŠąĮąĮąŠąĄ ą┐ąĖčüčīą╝ąŠ : 247137166@qq.com

Skype : 247137166@qq.com

Hardfacing .čüčéą░ą╗čī čü ąĮą░ąĮąŠčüčéčĆčāą║čéčāčĆąĖčĆąŠą▓ą░ąĮ ą¤ąŠą║čĆčŗčéąĖčÅ Stellite-6 ąŠčé čüą▓ąĄčĆčģąĘą▓čāą║ąŠą▓ąŠą╣ ą╗ą░ąĘąĄčĆąĮąŠą╣ ąŠčüą░ąČą┤ąĄąĮąĖčÅ

Mar 25 , 2021ąÉąĮąĮąŠčéą░čåąĖčÅ:

ąÆąŠąĘą╝ąŠąČąĮąŠčüčéčī ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĖčÅ ą┐ąŠą║čĆčŗčéąĖą╣ ąĖą╝ąĄąĄčé čĆąĄčłą░čÄčēąĄąĄ ąĘąĮą░č湥ąĮąĖąĄ ą┤ą╗čÅ č鹥čģąĮąĖą║ąĖ ą┤ąĖąĘą░ą╣ąĮ. ą£ąĮąŠą│ąĖąĄ ą║ąŠą╝ą┐ąŠąĮąĄąĮčéčŗ čéčĆąĄą▒čāčÄčé ą┐čĆąĖą╝ąĄąĮąĄąĮąĖčÅ ą┤ąŠą┐ąŠą╗ąĮąĖč鹥ą╗čīąĮčŗčģ čüą╗ąŠąĄą▓ ą┤ą╗čÅ čāą╗čāčćčłąĄąĮąĖčÅ ą╝ąĄčģą░ąĮąĖč湥čüą║ąĖčģ čüą▓ąŠą╣čüčéą▓ ąĖ ąĘą░čēąĖčéčŗ ą┐čĆąŠčéąĖą▓ ą▓čĆą░ąČą┤ąĄą▒ąĮčŗą╣ čüčĆąĄą┤ą░. čüą▓ąĄčĆčģąĘą▓čāą║ąŠą▓ąŠąĄ ą╗ą░ąĘąĄčĆąĮąŠąĄ ąŠčüą░ąČą┤ąĄąĮąĖąĄ (SLD) čÅą▓ą╗čÅąĄčéčüčÅ ąĮąŠą▓čŗą╝ ą╝ąĄč鹊ą┤ąŠą╝ ą┐ąŠą║čĆčŗčéąĖčÅ ąĮą░ ąŠčüąĮąŠą▓ąĄ čģąŠą╗ąŠą┤ąĮąŠą│ąŠ čüą┐čĆąĄčÅ (CS) ą¤čĆąĖąĮčåąĖą┐čŗ. ąÆ čŹč鹊ą╣ č鹥čģąĮąĖą║ąĄ čüą║ąŠčĆąŠčüčéąĖ ąŠčüą░ąČą┤ąĄąĮąĖčÅ ą╝ąŠą│čāčé ą▒čŗčéčī ąĘąĮą░čćąĖč鹥ą╗čīąĮąŠ ąĮąĖąČąĄ č湥ą╝ č鹥 ąóčĆąĄą▒čāąĄčéčüčÅ ą┤ą╗čÅ čŹčäč乥ą║čéąĖą▓ąĮąŠą│ąŠ čüą║ą╗ąĄąĖą▓ą░ąĮąĖčÅ ą▓ CS ą¤čĆąĖą╗ąŠąČąĄąĮąĖčÅ. ąöąŠą▒ą░ą▓ą╗ąĄąĮąĖąĄ ą╗ą░ąĘąĄčĆąĮąŠą╣ č鹥ą┐ą╗ąŠą▓ąŠą╣ 菹ĮąĄčĆą│ąĖąĖ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ąĖąĘą╝ąĄąĮčÅčéčī č鹥čĆą╝ąŠą┤ąĖąĮą░ą╝ąĖč湥čüą║ąĖą╣ ąŠą┐čŗčé ą▓ąŠąĘą┤ąĄą╣čüčéą▓ąĖčÅ čćą░čüčéąĖčå, č鹥ą╝ čüą░ą╝čŗą╝ ą┐čĆąĄą┤ą╗ą░ą│ą░čÅ ą▒ąŠą╗čīčłčāčÄ ą▓ąŠąĘą╝ąŠąČąĮąŠčüčéčī ą┤ą╗čÅ čŹčäč乥ą║čéąĖą▓ąĮąŠą│ąŠ čüą║ą╗ąĄąĖą▓ą░ąĮąĖčÅ ą┐čĆąĖ ą▒ąŠą╗ąĄąĄ ąĮąĖąĘą║ąĖčģ čüą║ąŠčĆąŠčüčéčÅčģ ą┐ąŠ čüčĆą░ą▓ąĮąĄąĮąĖčÄ čü CS ąĀą░ą▒ąŠčéą░, ą┐čĆąĄą┤čüčéą░ą▓ą╗ąĄąĮąĮą░čÅ ą▓ čŹč鹊ą╣ čüčéą░čéčīąĄ, ą┤ąĄą╝ąŠąĮčüčéčĆąĖčĆčāąĄčé čüą┐ąŠčüąŠą▒ąĮąŠčüčéčī SLD ą┐čĆąŠčåąĄčüčü ą┤ąŠčüčéą░ą▓ą║ąĖ Hardfacing ą£ą░č鹥čĆąĖą░ą╗čŗ ą┤ą╗čÅ ąĖąĮąČąĄąĮąĄčĆąĖąĖ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĖ. Stellite-6 ą▒čŗą╗ ąĮą░ąĮąĄčüąĄąĮ ąĮą░ ąĮąĖąĘą║ąŠčāą│ą╗ąĄčĆąŠą┤ ąĪčéą░ą╗čīąĮčŗąĄ čéčĆčāą▒ą║ąĖ ą┐ąŠ čĆčÅą┤čā ą┐ą░čĆą░ą╝ąĄčéčĆąŠą▓ ą┐čĆąŠčåąĄčüčüą░ ą┤ą╗čÅ čāčüčéą░ąĮąŠą▓ą╗ąĄąĮąĖčÅ čüąŠąŠčéą▓ąĄčéčüčéą▓čāčÄčēąĖčģ čüą║ąŠčĆąŠčüč鹥ą╣ čåąĄą╗ąĄą▓ąŠą╣ ą╝ąŠčēąĮąŠčüčéąĖ ąĖ čüą║ąŠčĆąŠčüčéąĖ ą┐ąĄčĆąĄą╝ąĄčēąĄąĮąĖčÅ ą┤ą╗čÅ ą┐ąŠą║čĆčŗčéąĖčÅ č乊čĆą╝ąĖčĆąŠą▓ą░ąĮąĖąĄ. ąĪą▓ąŠą╣čüčéą▓ą░ ąĖ ą┐ą░čĆą░ą╝ąĄčéčĆčŗ ą┐ąŠą║čĆčŗčéąĖčÅ ą▒čŗą╗ąĖ čĆą░čüčüą╝ąŠčéčĆąĄąĮčŗ ą┤ą╗čÅ ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĖčÅ ą┐ąĄčĆą▓ąĖčćąĮčŗčģ čģą░čĆą░ą║č鹥čĆąĖčüčéąĖą║ ąĖ čüčéčĆčāą║čéčāčĆčŗ ąĘąĄčĆąĮą░ ąĀą░ąĘą╝ąĄčĆ. ąśčģ . ą£ąŠčĆč乊ą╗ąŠą│ąĖčÅ ąĖ ą┐čĆąŠąĖąĘą▓ąŠą┤ąĖč鹥ą╗čīąĮąŠčüčéčī ą▒čŗą╗ąĖ ąĖąĘčāč湥ąĮčŗ ą┐čāč鹥ą╝ ąŠą┐čéąĖč湥čüą║ąŠą╣ ą╝ąĖą║čĆąŠčüą║ąŠą┐ąĖąĖ, čüą║ą░ąĮąĖčĆčāčÄčēąĄą│ąŠ 菹╗ąĄą║čéčĆąŠąĮąĮąŠą│ąŠ ą╝ąĖą║čĆąŠčüą║ąŠą┐ą░ (SEM), čĆąĄąĮčéą│ąĄąĮąŠą▓čüą║ąŠą╣ ą┤ąĖčäčĆą░ą║čåąĖąĖ, ąĖąĘą╝ąĄčĆąĄąĮąĖčÅ čéą▓ąĄčĆą┤ąŠčüčéąĖ ąĖ ąĖąĘąĮąŠčü ąóąĄčüčéąĖčĆąŠą▓ą░ąĮąĖąĄ. ąĀąĄąĘčāą╗čīčéą░čéčŗ ą┐ąŠą║ą░ąĘą░ą╗ąĖ, čćč鹊 SLD čüą┐ąŠčüąŠą▒ąĄąĮ ąĮą░ čģčĆą░ąĮąĄąĮąĖąĄ čüą╗ąŠąĄą▓ STELLITE-6, čüąŠ čüą▓ąŠą╣čüčéą▓ą░ą╝ąĖ, ą║ąŠč鹊čĆčŗąĄ ą┐čĆąĄą▓ąŠčüčģąŠą┤čÅčé č鹥čģ ąĖąĘ ąĖčģ čāčüą╗ąŠą▓ąĮąŠ ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮąŠ ą║ąŠą╗ą╗ąĄą│ąĖ.

ąÆą▓ąĄą┤ąĄąĮąĖąĄ:

ąóąĄą║čāčēąĖą╣ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮčŗą╣ čüą┐čĆąŠčü ąĮą░ ą║ąŠą╝ą┐ą╗ąĄą║čü, ą▓čŗčüąŠą║ąŠą║ą░č湥čüčéą▓ąĄąĮąĮčŗąĄ ąśąĮąČąĄąĮąĄčĆąĮčŗąĄ čüčéčĆčāą║čéčāčĆčŗ čćą░čüč鹊 čéčĆąĄą▒čāčÄčé ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖčÅ čāą╗čāčćčłąĄąĮąĮčŗčģ ą╝ą░č鹥čĆąĖą░ą╗ąŠą▓ ą┤ą╗čÅ ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĖčÅ ą║ą░ąČą┤ąŠą│ąŠ ąŠčéą┤ąĄą╗čīąĮąŠą│ąŠ ą║ąŠą╝ą┐ąŠąĮąĄąĮčéą░. ąÆąŠ ą╝ąĮąŠą│ąĖčģ ą┐čĆąĖą╗ąŠąČąĄąĮąĖčÅčģ ą║ąŠąĮą║čĆąĄčéąĮčŗąĄ čüą▓ąŠą╣čüčéą▓ą░ čéčĆąĄą▒čāčÄčéčüčÅ č鹊ą╗čīą║ąŠ ą╗ąŠą║ą░ą╗čīąĮąŠ ąĖ, čüą╗ąĄą┤ąŠą▓ą░č鹥ą╗čīąĮąŠ, ą┤ąŠčüčéąĖąČąĖą╝čŗ ą▒ą╗ą░ą│ąŠą┤ą░čĆčÅ ąŠą▒čĆą░ąĘąŠą▓ą░ąĮąĖčÄ ą┐ąŠą║čĆčŗčéąĖčÅ.

ąöą╗čÅ . ą×čéą╗ąŠąČąĄąĮąĖąĄ ą╝ąĄčéą░ą╗ą╗ąĖč湥čüą║ąĖčģ čüą╗ąŠąĄą▓, ą▓čŗčüąŠą║ąŠčüą║ąŠčĆąŠčüčéąĮą░čÅ ą║ąĖčüą╗ąŠčĆąŠą┤-č鹊ą┐ą╗ąĖą▓ąŠ ąś ą╗ą░ąĘąĄčĆąĮą░čÅ ąŠą▒ą╗ąĖčåąŠą▓ą║ą░ (LC) 1,2 ą┐čĆąĄą┤čüčéą░ą▓ą╗čÅčÄčé čüąŠą▒ąŠą╣ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮčŗąĄ č鹥čģąĮąŠą╗ąŠą│ąĖąĖ, ą▓ ą║ąŠč鹊čĆčŗčģ ąĮąĄą┤ą░ą▓ąĮąĖąĄ ąĖčüčüą╗ąĄą┤ąŠą▓ą░č鹥ą╗čīčüą║ąĖąĄ čāčüąĖą╗ąĖčÅ ąĖą╝ąĄčÄčé čüąŠčüčĆąĄą┤ąŠč鹊č湥ąĮčŗ. ąÜą░ąČą┤čŗą╣ ą╝ąĄč鹊ą┤ ąŠčéą╗ąĖčćą░ąĄčéčüčÅ ąŠčé ąĄą│ąŠ čĆą░ą▒ąŠčéčŗ ą╝ąĄčģą░ąĮąĖąĘą╝; ą×ą┤ąĮą░ą║ąŠ ąŠą▒ą░ čéčĆąĄą▒čāčÄčé ą┐ą╗ą░ą▓ą╗ąĄąĮąĖčÅ ąĖą╗ąĖ čćą░čüčéąĖčćąĮąŠą│ąŠ ą┐ą╗ą░ą▓ą╗ąĄąĮąĖčÅ ą╝ą░č鹥čĆąĖą░ą╗ą░ čüčŗčĆčīčÅ ąĖ ąŠčéąĮąŠčüąĖč鹥ą╗čīąĮąŠ ą▓čŗčüąŠą║ąŠą╣ čĆą░ą▒ąŠč湥ą╣ č鹥ą╝ą┐ąĄčĆą░čéčāčĆčŗ ąĮą░ ąŠčüą░ąČą┤ąĄąĮąĖąĖ čüą░ą╣čé. čéą░čÅąĮąĖąĄ ą╝ą░č鹥čĆąĖą░ą╗ą░ čüčŗčĆčīčÅ čćą░čüč鹊 ą┐čĆąĖą▓ąŠą┤ąĖčé ą║ ąŠą▒čłąĖčĆąĮąŠą╝čā ąŠą║ąĖčüą╗ąĄąĮąĖčÄ, ąĖąĘą╝ąĄąĮąĄąĮąĖąĄ ą╝ąĖą║čĆąŠčüčéčĆčāą║čéčāčĆą░ ąĖ ą▓ č乊čĆą╝ąĖčĆąŠą▓ą░ąĮąĖąĖ ąĮąĄąČąĄą╗ą░č鹥ą╗čīąĮčŗčģ čģčĆčāą┐ą║ąĖčģ čäą░ąĘ ą▓ąŠ ą▓čĆąĄą╝čÅ ą┐ąŠą▓č鹊čĆąĮąŠąĄ ąĘą░čéą▓ąĄčĆą┤ąĄą▓ą░ąĮąĖąĄ ą¤čĆąŠčåąĄčüčü.3,4 ą┤ą╗čÅ ą¤čĆąĖą╝ąĄčĆ, ąÜčāčĆąŠą┤ą░ et . al.5 . ąŠą┐ąĖčüą░ą╗ ą▓čŗčüąŠą║ąŠčüą║ąŠčĆąŠčüčéąĮčāčÄ ą║ąĖčüą╗ąŠčĆąŠą┤-č鹊ą┐ą╗ąĖą▓ąŠ ą┐čĆąŠčåąĄčüčü ą║ą░ą║ ąĮąĄ ą┐ąŠą┤čģąŠą┤ąĖčé ą┤ą╗čÅ č乊čĆą╝ąĖčĆąŠą▓ą░ąĮąĖčÅ ą░ą║ąŠčĆčĆąŠąĘąĖąŠąĮąĮąŠą╣ ąĘą░čēąĖčéčŗ čéąĖčéą░ąĮąŠą▓čŗčģ čüą╗ąŠąĄą▓ ąĮą░ ą▒ąŠą╗čīčłąĖčģ čüčéą░ą╗čīąĮčŗčģ ą╝ąŠčĆčüą║ąĖčģ ą║ąŠą╗ąŠąĮąĮą░čģ ą¤ąŠč鹊ą╝čā čćč鹊 ą▓čŗčüąŠą║ąŠą│ąŠ ą║ąĖčüą╗ąŠčĆąŠą┤ą░ čüąŠą┤ąĄčƹȹ░ąĮąĖąĄ. ąÜčĆąŠą╝ąĄ č鹊ą│ąŠ, ą║ąŠą│ą┤ą░ ąĀą░ą▒ąŠčćąĖąĄ č鹥ą╝ą┐ąĄčĆą░čéčāčĆčŗ čüą╗ąĖčłą║ąŠą╝ ą▓čŗčüąŠą║ąĖ, ąĖčüą║ą░ąČąĄąĮąĖčÅ ąĖ čĆą░čüčéčĆąĄčüą║ąĖą▓ą░ąĮąĖąĄ čüčāą▒čüčéčĆą░čéąĮąŠą│ąŠ ą╝ą░č鹥čĆąĖą░ą╗ą░ ą╝ąŠą│čāčé ą┐čĆąŠąĖčüčģąŠą┤ąĖčéčī. ąóą░ą║ąĖąĄ čāčüą╗ąŠą▓ąĖčÅ ąĮąĄą┤ąŠą┐čāčüčéąĖą╝čŗ ą║ąŠą│ą┤ą░ čüą▓čÅąĘą░ąĮąŠ čü č鹥ą║čāčēąĖą╝ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮčŗą╝ čüą┐čĆąŠčüąŠą╝ ąĮą░ ą┐čĆąŠą┤čāą║čåąĖčÄ ą▓čŗčüąŠą║ąŠą║ą░č湥čüčéą▓ąĄąĮąĮčŗąĄ ą║ąŠą╝ą┐ąŠąĮąĄąĮčéčŗ ą▓ 菹║ąŠąĮąŠą╝ąĖč湥čüą║ąĖ čŹčäč乥ą║čéąĖą▓ąĮąŠą╝ ą╝ą░ąĮąĄčĆąĄ.

ąÉą╗čīč鹥čĆąĮą░čéąĖą▓ąĮčŗą╣ ą╝ąĄč鹊ą┤ ą┐čĆąĄą┤čüčéą░ą▓ą╗čÅąĄčé čüąŠą▒ąŠą╣ ą┐čĆąŠčåąĄčüčü ąŠčüą░ąČą┤ąĄąĮąĖčÅ čéą▓ąĄčĆą┤ąŠč鹥ą╗čīąĮąŠą│ąŠ čüąŠčüč鹊čÅąĮąĖčÅ, ąĖąĘą▓ąĄčüčéąĮčŗą╣ ą║ą░ą║ čģąŠą╗ąŠą┤ąĮčŗą╣ čüą┐čĆąĄą╣ (CS) .6 ą▓ čŹč鹊ą╣ č鹥čģąĮąŠą╗ąŠą│ąĖąĖ ą╝ą░č鹥čĆąĖą░ą╗ čüčŗčĆčīčÅ (ą▓ ą┐ąŠčĆąŠčłąŠą║ č乊čĆą╝ą░) ąĮąĄ čĆą░čüą┐ą╗ą░ą▓ą╗čÅąĄčéčüčÅ, ąĮąŠ ą▓ą╝ąĄčüč鹊 čŹč鹊ą│ąŠ čāčüą║ąŠčĆčÅąĄčéčüčÅ ą┐čĆąĖ čüą▓ąĄčĆčģąĘą▓čāą║ąŠą▓ąŠą╣ čüą║ąŠčĆąŠčüčéąĖ ąĮąŠčüąĖč鹥ą╗ąĄą╝ ąōą░ąĘ. ą¦ą░čüčéąĖčåčŗ ą│ąĄąĮąĄčĆąĖčĆčāčÄčé ą▓čŗčüąŠą║ąĖąĄ 菹ĮąĄčĆą│ąĄčéąĖč湥čüą║ąĖąĄ ą▓ąŠąĘą┤ąĄą╣čüčéą▓ąĖčÅ ą║ąŠą│ą┤ą░ čüč鹊ą╗ą║ąĮąŠą▓ąĄąĮąĖąĄ ą┐čĆąŠčéąĖą▓ ą¤ąŠą▓ąĄčĆčģąĮąŠčüčéčī ą┐ąŠą┤ą╗ąŠąČą║ąĖ, ą║ą░ąČą┤čŗą╣ čĆą░ąĘą╝ąĄčĆ ą╝ą░č鹥čĆąĖą░ą╗ą░ ąĖ čćą░čüčéąĖčå čģą░čĆą░ą║č鹥čĆąĖąĘčāąĄčéčüčÅ ą╝ąĖąĮąĖą╝ą░ą╗čīąĮąŠą╣ čüą║ąŠčĆąŠčüčéčīčÄ ą┤ą╗čÅ ą┤ąŠčüčéąĖąČąĄąĮąĖčÅ ąŠčüą░ąČą┤ąĄąĮąĖčÅ .7,8 ąĪą╗ąĄą┤ąŠą▓ą░č鹥ą╗čīąĮąŠ, ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖąĄ ą│ąĄą╗ąĖčÅ ą┐čĆąĖ ą▓čŗčüąŠą║ąŠą╣ čüą║ąŠčĆąŠčüčéąĖ ą┐ąŠč鹊ą║ą░ čü ą│ą░ąĘąŠą▓čŗą╝ ąĮą░ą│čĆąĄą▓ąŠą╝ ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠ ą┤ą╗čÅ č乊čĆą╝ąĖčĆąŠą▓ą░ąĮąĖčÅ ą▓čŗčüąŠą║ąŠą║ą░č湥čüčéą▓ąĄąĮąĮčŗąĄ ą¤ąŠą║čĆčŗčéąĖčÅ ąĖąĘ čüąĖą╗čīąĮčŗčģ, ąĖąĘąĮąŠčüąŠčüč鹊ą╣ą║ąĖąĄ čéą░ą║ąĖąĄ ą╝ą░č鹥čĆąĖą░ą╗čŗ, ą║ą░ą║ WC-CO.9,10, 11,12, ąŠą┤ąĮą░ą║ąŠ, ą▓čŗčüąŠą║ą░čÅ čüč鹊ąĖą╝ąŠčüčéčī ą│ąĄą╗ąĖčÅ ą┤ąĄą╗ą░ąĄčé ą┐čĆąŠčåąĄčüčü ą┤ąŠčĆąŠą│ąŠą╣.

ąŁč鹊 . ąæčāą╝ą░ą│ą░ ą┐čĆąĄą┤čüčéą░ą▓ą╗čÅąĄčé 菹║čüą┐ąĄčĆąĖą╝ąĄąĮčéą░ą╗čīąĮčŗąĄ čĆąĄąĘčāą╗čīčéą░čéčŗ, čüą▓čÅąĘą░ąĮąĮčŗąĄ čü ąŠčüą░ąČą┤ąĄąĮąĖąĄą╝ C-CR Hardfacing . čüą┐ą╗ą░ą▓ (ą║ąŠą╝ą╝ąĄčĆč湥čüą║ąŠąĄ ąĖą╝čÅ Stellite-6) ąĮą░ . ąĪčéą░ą╗čīąĮčŗąĄ ą┐ąŠą┤ą╗ąŠąČą║ąĖ, ąĖčüą┐ąŠą╗čīąĘčāčÄčēąĖąĄ ąĖąĮąĮąŠą▓ą░čåąĖąŠąĮąĮčŗą╣ ą┐čĆąŠčåąĄčüčü ą▓ čĆą░ąĘą▓ąĖčéąĖąĖ ą▓ ąŻąĮąĖą▓ąĄčĆčüąĖč鹥č鹥 ąÜąĄą╝ą▒čĆąĖą┤ąČą░ ąĖ ąĖąĘą▓ąĄčüčéąĮčŗą╣ ą║ą░ą║ čüą▓ąĄčĆčģąĘą▓čāą║ąŠą▓ąŠąĄ ą╗ą░ąĘąĄčĆąĮąŠąĄ ąŠčüą░ąČą┤ąĄąĮąĖąĄ (SLD). ą¤ąŠą┤ą░ą▓ą╗čÅčÄčēąĄąĄ ą▒ąŠą╗čīčłąĖąĮčüčéą▓ąŠ Stellite-6 ąöąĄą┐ąŠąĘąĖčéčŗ ą▓ ąĮą░čüč鹊čÅčēąĄąĄ ą▓čĆąĄą╝čÅ ąĖąĘą│ąŠčéą░ą▓ą╗ąĖą▓ą░čÄčéčüčÅ Via Lc . ąĖą╗ąĖ ą┤čāą│ąŠą▓ą░čÅ čüą▓ą░čĆą║ą░; 13,14 ą×ą┤ąĮą░ą║ąŠ ąĮąĄą┤ąŠčüčéą░čéą║ąĖ, čéą░ą║ąĖąĄ ą║ą░ą║ čāčéą▓ąĄčƹȹ┤ąĄąĮąĮčŗąĄ ą╝ąĖą║čĆąŠčüčéčĆčāą║čéčāčĆą░ ąæą╗ą░ą│ąŠą┤ą░čĆčÅ ąŠčüą░ąČą┤ąĄąĮąĖčÄ čĆą░čüą┐ą╗ą░ą▓ą╗ąĄąĮąĮąŠą│ąŠ ą╝ą░č鹥čĆąĖą░ą╗ą░ ąĮąĄąĖąĘą▒ąĄąČąĮąŠ. SLD ą┐čĆąŠčåąĄčüčü ą╝ąŠąČąĄčé ą┐čĆąĄąŠą┤ąŠą╗ąĄčéčī ąĮąĄą┤ąŠčüčéą░čéą║ąĖ č鹥ą║čāčēąĖčģ č鹥čģąĮąŠą╗ąŠą│ąĖą╣ ąĖ čāąČąĄ ą▒čŗą╗ čŹčäč乥ą║čéąĖą▓ąĮąŠ ą┐čĆąĖą╝ąĄąĮąĄąĮ ą║ ąŠčüą░ąČą┤ąĄąĮąĖčÄ čéąĖčéą░ąĮą░ ąĮą░ čüčéą░ą╗čī čüčāą▒čüčéčĆą░čéčŗ.15 ąÆ čŹč鹊ą╣ č鹥čģąĮąĖą║ąĄ ąĮąĄą┤ąŠčüčéą░č鹊ą║ ą░ąĘąŠčéą░ ą▓ ą║ą░č湥čüčéą▓ąĄ ąĮąĄčüčāčēąĄą│ąŠ ą│ą░ąĘą░ (čü ąĮąĖąĘą║ą░čÅ čćą░čüčéąĖčåą░ čüą║ąŠčĆąŠčüčéčī) ą║ąŠą╝ą┐ąĄąĮčüąĖčĆčāąĄčéčüčÅ čĆąĄą░ą╗ąĖąĘą░čåąĖąĄą╣ ą╗ą░ąĘąĄčĆąĮąŠą│ąŠ ąĖčüč鹊čćąĮąĖą║ą░ ą┤ą╗čÅ ąŠčüą▓ąĄčēąĄąĮąĖčÅ ą┐ąŠą║čĆčŗčéąĖčÅ ą£ąĄčüč鹊ą┐ąŠą╗ąŠąČąĄąĮąĖąĄ. ą×ą┐čéąĖą╝ąĖąĘąĖčĆąŠą▓ą░ąĮąĮčŗąĄ ą┐ą░čĆą░ą╝ąĄčéčĆčŗ ą┐čĆąŠčåąĄčüčüą░ ą┐čĆąĄą┤čüčéą░ą▓ą╗ąĄąĮčŗ ąĮą░čĆčÅą┤čā čü ą░ąĮą░ą╗ąĖąĘąŠą╝ ą┐ąŠą║čĆčŗčéąĖčÅ ąĖ ąĖčüčģąŠą┤ąĮčŗąĄ čĆąĄąĘčāą╗čīčéą░čéčŗ ąĮą░ ą┐čĆąŠąĖąĘą▓ąŠą┤ąĖč鹥ą╗čīąĮąŠčüčéčī ąĖąĘąĮąŠčüą░ ąöąĄą┐ąŠąĘąĖčéčŗ.

SLD ą┐čĆąŠčåąĄčüčü

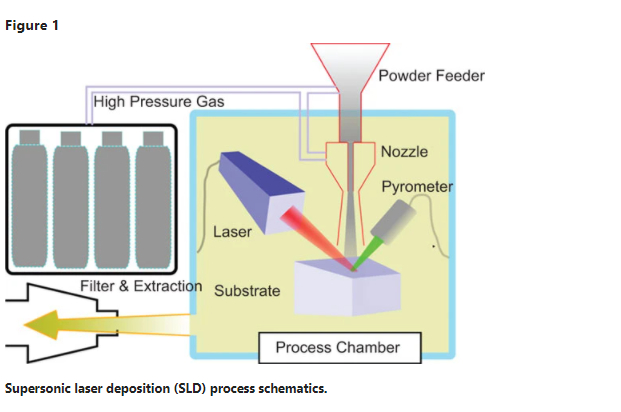

SLD ąóąĄčģąĮąŠą╗ąŠą│ąĖąĖ 菹▓ąŠą╗čÄčåąĖąŠąĮąĖčĆąŠą▓ą░ą╗ąĖ ąŠčé čāčüą┐ąĄčłąĮąŠą│ąŠ ą┐čĆąĄą┤ą▓ą░čĆąĖč鹥ą╗čīąĮąŠą│ąŠ ąĖčüčüą╗ąĄą┤ąŠą▓ą░ąĮąĖčÅ Bray et Al.16,17 ą× ą▓ą╗ąĖčÅąĮąĖąĖ čĆą░ąĘą╝čÅą│č湥ąĮąĖčÅ ą┐ąŠą┤ą╗ąŠąČą║ąĖ ąĮą░ č乊čĆą╝ąĖčĆąŠą▓ą░ąĮąĖąĄ ą┐ąŠą║čĆčŗčéąĖčÅ č湥čĆąĄąĘ ą┐čĆąĖą╝ąĄąĮąĄąĮąĖąĄ 1-ą║ąÆčé ąøą░ąĘąĄčĆąĮčŗą╣ ąĖčüč鹊čćąĮąĖą║ ąĮą░ ąŠčüą░ąČą┤ąĄąĮąĖąĖ čüą░ą╣čé.

SLD ą┐čĆąŠčåąĄčüčü ą░ąĮą░ą╗ąŠą│ąĖč湥ąĮ ą▓ ąĄą│ąŠ ą╝ąĄčģą░ąĮąĖąĘą╝ą░čģ ą║ CS; ąĄą│ąŠ čüčģąĄą╝ą░ ą┐ąŠą║ą░ąĘą░ąĮčŗ ąĮą░ čĆąĖčüčāąĮą║ąĄ 1. ą£ąĄčéą░ą╗ą╗ąĖč湥čüą║ąĖą╣ ą┐ąŠčĆąŠčłąŠą║, ą┤ąŠčüčéą░ą▓ą╗čÅąĄą╝čŗą╣ ąĖąĘ ą┐ąŠą┤ą░čćąĖ ą┐ąŠą┤ ą▓čŗčüąŠą║ąĖą╝ ą┤ą░ą▓ą╗ąĄąĮąĖąĄą╝ (Praxair 1264Hp; Praxair Inc., ąöą░ąĮą▒ąĄčĆąĖ, ąÜąó, ąĪą©ąÉ), čāčüą║ąŠčĆčÅąĄčéčüčÅ ą┤ą╗čÅ čüą▓ąĄčĆčģąĘą▓čāą║ąŠą▓ąŠą╣ čüą║ąŠčĆąŠčüčéąĖ č湥čĆąĄąĘ ą│ą░ąĘ-ąĮąŠčüąĖč鹥ą╗čī (ą░ąĘąŠčé) ą▓ ą┐čĆąĄą┤ąĄą╗ą░čģ ą║ąŠąĮą▓ąĄčĆą│ąŠą▓ą░čÅ čĆą░čüčģąŠą┤čÅčēą░čÅčüčÅ čüą▓ąĄčĆčģąĘą▓čāą║ąŠą▓ą░čÅ ąĮą░čüą░ą┤ą║ą░. ąĀą░ąĘą╗ąĖčćąĮčŗąĄ ą│ąĄąŠą╝ąĄčéčĆąĖąĖ čüąŠą┐ą╗ą░ ą╝ąŠą│čāčé ą▒čŗčéčī čĆąĄą░ą╗ąĖąĘąŠą▓ą░ąĮčŗ; ąöąĖąĘą░ą╣ąĮ ąŠą┐čéąĖą╝ąĖąĘąĖčĆąŠą▓ą░ąĮ ą┤ą╗čÅ čāčüą║ąŠčĆąĄąĮąĖčÅ ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĮąŠą│ąŠ ą┐ąŠčĆąŠčłą║ąŠą▓ąŠą│ąŠ ą╝ą░č鹥čĆąĖą░ą╗ą░ ąĖ ąĀą░ąĘą╝ąĄčĆ. ą£ą░ą║čüąĖą╝ą░ą╗čīąĮąŠ ą┤ąŠą┐čāčüčéąĖą╝ąŠąĄ ą┤ą░ą▓ą╗ąĄąĮąĖąĄ ąĮą░ ą▓čģąŠą┤ąĄ čüąŠą┐ą╗ą░ čüąŠčüčéą░ą▓ą╗čÅąĄčé 30 ą▒ą░čĆ ą▓ č鹥ą║čāčēąĄą╣ čüąĖčüč鹥ą╝ąĄ, čćč鹊 ą┤ą░ąĄčé čüą║ąŠčĆąŠčüčéčī ą▓ąŠąĘą┤ąĄą╣čüčéą▓ąĖčÅ čćą░čüčéąĖčå ą▓ąĮčāčéčĆąĖ 400-900 ą╝ S-1 ąöąĖą░ą┐ą░ąĘąŠąĮ ą▓ ąĘą░ą▓ąĖčüąĖą╝ąŠčüčéąĖ ąŠčé čĆą░ąĘą╝ąĄčĆą░ ąĖ čéąĖą┐ą░ ą╝ą░č鹥čĆąĖą░ą╗. ą¤ąŠčĆąŠą│ąŠą▓čŗąĄ čāčĆąŠą▓ąĮąĖ ą╝ąŠą│čāčé ą▒čŗčéčī ą┤ąŠą┐ąŠą╗ąĮąĖč鹥ą╗čīąĮąŠ čāą▓ąĄą╗ąĖč湥ąĮčŗ čü ą│ą░ąĘąŠą╝ ąĮą░ą│čĆąĄą▓ą░č鹥ą╗čÅ (CGT ąÜąĖąĮąĄčéąĖą║ą░ 3000) ą┐ąŠą▓čŗčüąĖčéčī č鹥ą╝ą┐ąĄčĆą░čéčāčĆčā ą│ą░ąĘą░ (500 ┬░ C ą£ą░ą║čü.) ąØą░ ą▓čģąŠą┤ąĄ čüąŠą┐ą╗ą░, čéą░ą║ąĖą╝ ąŠą▒čĆą░ąĘąŠą╝, čāą▓ąĄą╗ąĖčćąĖčéčī čüą▓ąŠą╣ ą▓čŗčģąŠą┤ čüą║ąŠčĆąŠčüčéčī. ą¤čĆąĖą╝ąĄčĆčŗ 菹║čüą┐ąĄčĆąĖą╝ąĄąĮčéą░ą╗čīąĮčŗčģ ąĖąĘą╝ąĄčĆąĄąĮąĖą╣ ą┤ąŠčüčéąĖąČąĖą╝čŗčģ čüą║ąŠčĆąŠčüč鹥ą╣ čćą░čüčéąĖčå čü ą░ąĮą░ą╗ąŠą│ąĖčćąĮąŠą╣ čüąĖčüč鹥ą╝ąŠą╣ čĆą░čüą┐čŗą╗ąĄąĮąĖčÅ čüąŠąŠą▒čēą░čÄčéčüčÅ ą▓ ąøąĖč鹥čĆą░čéčāčĆąĄ.16 ąŁč鹊 . ąśčüčüą╗ąĄą┤ąŠą▓ą░ąĮąĖąĄ ą▓ą║ą╗čÄčćą░ąĄčé ą▓ čüąĄą▒čÅ čüčĆą░ą▓ąĮąĄąĮąĖąĄ čćąĖčüą╗ąĄąĮąĮčŗčģ čĆąĄąĘčāą╗čīčéą░č鹊ą▓ čü ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖąĄą╝ ą┤ąĖąĮą░ą╝ąĖč湥čüą║ąŠą│ąŠ ą░ąĮą░ą╗ąĖąĘą░ ą▓čŗčćąĖčüą╗ąĖč鹥ą╗čīąĮąŠą╣ ąČąĖą┤ą║ąŠčüčéąĖ, ą║ąŠč鹊čĆčŗą╣ ą┤ąĄą╝ąŠąĮčüčéčĆąĖčĆčāąĄčé č鹥čüąĮąŠąĄ čüąŠą│ą╗ą░čłąĄąĮąĖąĄ ą╝ąĄąČą┤čā ą┤ą▓čāą╝čÅ ą╝ąĄč鹊ą┤čŗ.

ąÜą░ą║ ą┐ąŠą║ą░ąĘą░ąĮąŠ ąĮą░ čĆąĖčüčāąĮą║ąĄ 1, ąĘąŠąĮą░ ąŠčüą░ąČą┤ąĄąĮąĖčÅ ąŠčüą▓ąĄčēąĄąĮą░ ą╗ą░ąĘąĄčĆąĮčŗą╝ ą╗čāč湊ą╝ (4-ą║ąÆčé ą£ą░ą║čüąĖą╝ą░ą╗čīąĮą░čÅ ą╝ąŠčēąĮąŠčüčéčī, ą▓ąŠą╗ąŠą║ąŠąĮąĮąŠ-ą╗ą░ąĘąĄčĆ, IPG) čüą╝čÅą│čćąĖčéčī (ąĮąĄ elt) ą£ą░č鹥čĆąĖą░ą╗ ą┐ąŠą┤ą╗ąŠąČą║ąĖ ąĖ ą┤ą╗čÅ čāą╝ąĄąĮčīčłąĄąĮąĖčÅ ąĮą░ą┐čĆčÅąČąĄąĮąĖą╣ č鹥ą║čāč湥čüčéąĖ, č鹥ą╝ čüą░ą╝čŗą╝ ąŠą▒ąĄčüą┐ąĄčćąĖą▓ą░čÅ ą┐ąŠą║čĆčŗčéąĖąĄ ą┤ą╗čÅ č乊čĆą╝ąĖčĆąŠą▓ą░ąĮąĖčÅ, ąĮąĄ čéčĆąĄą▒čāčÅ čāčüą║ąŠčĆąĄąĮąĖčÅ ą┐ąŠčĆąŠčłą║ąŠą▓ ą┤ąŠ CS ąĪą║ąŠčĆąŠčüčéčī. ąóą░ą║ąĖą╝ ąŠą▒čĆą░ąĘąŠą╝, ąŠčüą░ąČą┤ąĄąĮąĖąĄ ą▓čŗčüąŠą║ąŠą┐čĆąŠčćąĮčŗą╣ ą£ą░č鹥čĆąĖą░ą╗čŗ ą▓ąŠąĘą╝ąŠąČąĮčŗ 菹║ąŠąĮąŠą╝ąĖč湥čüą║ąĖ čŹčäč乥ą║čéąĖą▓ąĮčŗą╝ąĖ čüą┐ąŠčüąŠą▒ąŠą╝ čü ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖąĄą╝ ą░ąĘąŠčéą░ ą▓ ą║ą░č湥čüčéą▓ąĄ ąĮąŠčüąĖč鹥ą╗čÅ ąōą░ąĘ. ąōą░ąĘ ą░ąĘąŠčéą░ ą┐ąŠčüčéą░ą▓ą╗čÅąĄčéčüčÅ ą£ąĮąŠą│ąŠčåąĖą╗ąĖąĮą┤čĆąŠą▓čŗą╣ čåą▓ąĄčé ą┐ąŠą┤ą┤ąŠąĮčŗ. ą¤ąŠčüą╗ąĄ ąŠą▒čĆą░ą▒ąŠčéą║ąĖ ąĄą│ąŠ čāą┤ą░ą╗čÅčÄčé ąĖąĘ čĆą░ą▒ąŠč湥ą╣ ą║ą░ą╝ąĄčĆčŗ č湥čĆąĄąĘ 菹║čüčéčĆą░ą║čåąĖčÄ ąĪąĖčüč鹥ą╝ą░.

ąØą░ čĆąĖčüčāąĮą║ąĄ 2 ą┐ąŠą║ą░ąĘą░ąĮą░ čĆą░ą▒ąŠčćą░čÅ ąĘąŠąĮą░ ą┐čĆąŠčåąĄčüčüą░ ąĖ ą┐čĆąŠčüčéčĆą░ąĮčüčéą▓ąĄąĮąĮąŠąĄ čĆą░čüą┐ąŠą╗ąŠąČąĄąĮąĖąĄ ąŠčüąĮąŠą▓ąĮčŗčģ ą║ąŠą╝ą┐ąŠąĮąĄąĮčéčŗ: ą╗ą░ąĘąĄčĆąĮą░čÅ ą│ąŠą╗ąŠą▓ą║ą░, čüą▓ąĄčĆčģąĘą▓čāą║ąŠą▓ąŠąĄ čüąŠą┐ą╗ąŠ, ąĖąĮčäčĆą░ą║čĆą░čüąĮčŗą╣ ą┐ąĖčĆąŠą╝ąĄčéčĆ (ą┤ą▓čāčģčåą▓ąĄčéąĮčŗą╣) ąĖ čłą┐ąĖąĮą┤ąĄą╗čī. ąśąĮčäčĆą░ą║čĆą░čüąĮčŗą╣ ą┐ąĖčĆąŠą╝ąĄčéčĆ ą╝ąŠąČąĮąŠ ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░čéčī ą┤ą╗čÅ ą╝ąŠąĮąĖč鹊čĆąĖąĮą│ą░ č鹥ą╝ą┐ąĄčĆą░čéčāčĆčŗ ąĮą░ ą╝ąĄčüč鹥 ąĮą░ ą┐ąŠą║čĆčŗčéąĖąĖ ąĖ ą┐ąŠą┤ą┤ąĄčƹȹĖą▓ą░čéčī ąĄą│ąŠ ą▓ čāčüčéą░ąĮąŠą▓ą╗ąĄąĮąĮąŠą╝ ąĘąĮą░č湥ąĮąĖąĖ č湥čĆąĄąĘ PID ąŚą░ą║čĆčŗčéčŗą╣ ą║ąŠąĮčéčāčĆ ąŻą┐čĆą░ą▓ą╗ąĄąĮąĖąĄ čü ą╗ą░ąĘąĄčĆ. ą©ą┐ąĖąĮą┤ąĄą╗čī čĆąĄą░ą╗ąĖąĘąŠą▓ą░ąĮ ą▓ čüąĖčüč鹥ą╝ąĄ, čćč鹊ą▒čŗ ąŠą▒ąĄčüą┐ąĄčćąĖčéčī ą┐ąŠą║čĆčŗčéąĖąĄ čéčĆčāą▒ą║ąĖ.

SLD . ąĪč鹥ą╗ą╗ąĖčé-6

Stellite-6 ąĪą▓ąŠą╣čüčéą▓ą░ ąĖ ą┐čĆąĖą╗ąŠąČąĄąĮąĖčÅ

Stellite-6 čŹč鹊 Cobalt ąĮą░ ąŠčüąĮąŠą▓ąĄ ąĪą┐ą╗ą░ą▓, čüąŠčüč鹊čÅčēąĖą╣ ąĖąĘ čüą╗ąŠąČąĮčŗčģ ą║ą░čĆą▒ąĖą┤ąŠą▓ ą▓ ą╝ą░čéčĆąĖčåąĄ ąĢą│ąŠ čģąĖą╝ąĖč湥čüą║ąĖą╣ čüąŠčüčéą░ą▓ ą┐ąŠą║ą░ąĘą░ąĮ ą▓ čéą░ą▒ą╗ąĖčåąĄ 1. čāčüč鹊ą╣čćąĖą▓ąŠ ą║ ąĖąĘąĮąŠčüčā, ą│ą░ą╗ąĄčĆąĄąĮąĖčÄ ąĖ ą║ąŠčĆčĆąŠąĘąĖąĖ ąĖ čüąŠčģčĆą░ąĮąĄąĮąĖčÄ čŹčéąĖ ąĪą▓ąŠą╣čüčéą▓ą░ ą┐čĆąĖ ą▓čŗčüąŠą║ąĖčģ č鹥ą╝ą┐ąĄčĆą░čéčāčĆą░čģ ąĖąĘ-ąĘą░ č鹊ą│ąŠ, čćč鹊 ą▓ ąŠčüąĮąŠą▓ąĮąŠą╝ ą║ čģą░čĆą░ą║č鹥čĆąĖčüčéąĖą║ą░ą╝, ą┐čĆąĖčüčāčēąĖą╝ąĖ čéą▓ąĄčĆą┤ąŠą╣ ą║ą░čĆą▒ąĖą┤ąĮąŠą╣ čäą░ąĘąŠą╣, ą┤ąĖčüą┐ąĄčĆą│ąĖčĆąŠą▓ą░ąĮąĮąŠą╣ ą▓ CO-CR ąĪą┐ą╗ą░ą▓ ą£ą░čéčĆąĖčåą░. ą┤ą░ą╗čīąĮąĄą╣čłąĄąĄ ą┐ąŠąĮąĖą╝ą░ąĮąĖąĄ ąĮąŠčüą║ąĖ ą┐ąŠą▓ąĄą┤ąĄąĮąĖąĄ Stellite-6 ą▒čŗą╗ąĖ ąĮąĄą┤ą░ą▓ąĮąŠ ą▒čŗą╗ąĖ ą┐čĆąĄą┤ąŠčüčéą░ą▓ą╗ąĄąĮčŗ Wood et Al.19 ą×ąĮ čüčćąĖčéą░ąĄčéčüčÅ ąŠčéčĆą░čüą╗ąĄą▓čŗą╝ čüčéą░ąĮą┤ą░čĆč鹊ą╝ ą┤ą╗čÅ ąŠą▒ąŠčüąĮąŠą▓ą░ąĮąĮąŠą│ąŠ ąĖąĘąĮąŠčüąŠčüč鹊ą╣ą║ąŠčüčéąĖ ą┐čĆąŠčéąĖą▓ ą╝ąĮąŠą│ąĖąĄ č乊čĆą╝čŗ ą╝ąĄčģą░ąĮąĖč湥čüą║ąŠą╣ ąĖ čģąĖą╝ąĖč湥čüą║ąŠą╣ ą┤ąĄą│čĆą░ą┤ą░čåąĖąĖ ą▓ čłąĖčĆąŠą║ąŠą╝ ą┤ąĖą░ą┐ą░ąĘąŠąĮąĄ č鹥ą╝ą┐ąĄčĆą░čéčāčĆ (čüąŠčģčĆą░ąĮąĄąĮąĖąĄ čĆą░ąĘčāą╝ąĮčŗą╣ čāčĆąŠą▓ąĄąĮčī čéą▓ąĄčĆą┤ąŠčüčéąĖ ąĮą░ ą▓čŗčüąŠą║ąŠą╝ č鹥ą╝ą┐ąĄčĆą░čéčāčĆą░čģ) ąĖ ąĖą╝ąĄąĄčé čģąŠčĆąŠčłčāčÄ čāčüč鹊ą╣čćąĖą▓ąŠčüčéčī ą║ ą▓ąŠąĘą┤ąĄą╣čüčéą▓ąĖčÄ ąĖ ą║ą░ą▓ąĖčéą░čåąĖčÅ čŹčĆąŠąĘąĖčÅ. Stellite-6 ą┐ąŠą┤čģąŠą┤ąĖčé ą┤ą╗čÅ čĆą░ąĘąĮąŠąŠą▒čĆą░ąĘąĮčŗčģ Hardfacing ą┐čĆąŠčåąĄčüčüčŗ ąĖ ą╝ąŠą│čāčé ą▒čŗčéčī ąŠą▒čĆą░ą▒ąŠčéą░ąĮčŗ ą║ą░čĆą▒ąĖą┤ąŠą╝ ąŠčüąĮą░čüčéą║ą░. ąśčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖąĄ ą▓ą║ą╗čÄčćą░ąĄčé ą▓ čüąĄą▒čÅ ą║ą╗ą░ą┐ą░ąĮąĮčŗąĄ čüąĖą┤ąĄąĮčīčÅ ąĖ ą▓ąŠčĆąŠčéą░, ąĮą░čüąŠčüąĮčŗąĄ ą▓ą░ą╗čŗ ąĖ ą┐ąŠą┤čłąĖą┐ąĮąĖą║ąĖ, čŹčĆąŠąĘąĖąŠąĮąĮčŗąĄ čēąĖčéčŗ, ą║ą░čéčÅčēąĖąĄčüčÅ ą┐ą░čĆčŗ ąĖ čĆąĄą╝ąŠąĮčé ą║ąŠčĆčĆąŠąĘąĖčĆąŠą▓ą░ąĮąĮąŠą╣ ą┐ą░čĆąŠą▓ąŠą╣ čéčāčĆą▒ąĖąĮčŗ ą╗ąĄąĘą▓ąĖčÅ.

ąśąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĖąĄ ą┐ąŠą║čĆčŗčéąĖą╣ ąĖ ąźą░čĆą░ą║č鹥čĆąĖčüčéąĖą║ąĖ:

SLD ą¤čĆąŠčåąĄčüčü ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ą╗čüčÅ ą┤ą╗čÅ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ Stellite-6 ą¤ąŠą║čĆčŗčéąĖčÅ ąĮą░ ąØąĖąĘą║ąŠčāą│ą╗ąĄčĆąŠą┤ ąĪčéą░ą╗čīąĮčŗąĄ ą┐ąŠą┤ą╗ąŠąČą║ąĖ (43C) ą▓ ą▓ąĖą┤ąĄ čéčĆčāą▒ą║ąĖ. ąóčĆčāą▒čŗ ąĖąĘą╝ąĄčĆčÅą╗ąĖ 50 ą╝ą╝ ą▓ąŠ ą▓ąĮąĄčłąĮąĄą╝ ą┤ąĖą░ą╝ąĄčéčĆąĄ čüąŠ čüč鹥ąĮąŠą╣ č鹊ą╗čēąĖąĮąŠą╣ 3 ą╝ą╝. ąÜąŠą╝ą╝ąĄčĆč湥čüą║ą░čÅ čüč乥čĆąĖč湥čüą║ą░čÅ Stellite-6 ą¤ąŠčĆąŠčłąŠą║, 18 -45 ą╝ą║ą╝ . ąĀą░ąĘą╝ąĄčĆ, ą▒čŗą╗ ąĖčüą┐ąŠą╗čīąĘčāąĄčéčüčÅ ą¤čĆąŠčåąĄčüčü čĆą░čüą┐čŗą╗ąĄąĮąĖčÅ ą┐čĆąŠą▓ąŠą┤ąĖą╗čüčÅ čü ą░ąĘąŠč鹊ą╝ ą┐čĆąĖ ąĮą░čģąŠąČą┤ąĄąĮąĖąĖ ą┤ą░ą▓ą╗ąĄąĮąĖčÅ 30 ą▒ą░čĆ, ąĮą░ą│čĆąĄą▓ą░ąĄčéčüčÅ ą┤ąŠ 500 ┬░ C ą¦č鹊ą▒čŗ ą╝ą░ą║čüąĖą╝ąĖąĘąĖčĆąŠą▓ą░čéčī čüą║ąŠčĆąŠčüčéčī čüčéčĆčāąĖ ą│ą░ąĘą░ ąĮą░ čüąŠą┐ą╗ąĄ ąÆčŗčģąŠą┤. ąĪą▓ąĄčĆčģąĘą▓čāą║ąŠą▓ą░čÅ č乊čĆčüčāąĮą║ą░, ąĖčüą┐ąŠą╗čīąĘčāąĄą╝ą░čÅ ą┤ą╗čÅ čŹą║čüą┐ąĄčĆąĖą╝ąĄąĮč鹊ą▓, ąĖą╝ąĄą╗ą░ ąŠą│čĆą░ąĮąĖč湥ąĮąĖąĄ ą┐ąŠą┐ąĄčĆąĄčćąĮąŠą│ąŠ čüąĄč湥ąĮąĖčÅ ą┤ąĖą░ą╝ąĄčéčĆąŠą╝ 2.7 ą╝ą╝, ąŠą▒čēą░čÅ ą┤ą╗ąĖąĮą░ 200 ą╝ą╝ ąĖ ą▒čŗą╗ą░ ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮą░ ŌĆŗŌĆŗą▓ WC ą¦č鹊ą▒čŗ ą╝ąĖąĮąĖą╝ąĖąĘąĖčĆąŠą▓ą░čéčī čŹčäč乥ą║čé ą┐ąŠčĆąŠčłą║ą░ čŹčĆąŠąĘąĖąĖ ąĮą░ ą▓ąĮčāčéčĆąĄąĮąĮąĖą╣ ą┐čĆąŠčäąĖą╗čī. ąÆčŗčćąĖčüą╗ąĖč鹥ą╗čīąĮą░čÅ ąČąĖą┤ą║ąŠčüčéčī ą┤ąĖąĮą░ą╝ąĖč湥čüą║ą░čÅ ą╝ąŠą┤ąĄą╗čī čüą▓ąĄčĆčģąĘą▓čāą║ąŠą▓ąŠą╣ č乊čĆčüčāąĮą║ąĖ, čĆą░ąĘčĆą░ą▒ąŠčéą░ąĮąĮąŠą╣ čü Ansys-Fluent 12.1 . ą▓čŗčÅą▓ąĖą╗ ą╝ą░ą║čüąĖą╝ą░ą╗čīąĮčāčÄ čüą║ąŠčĆąŠčüčéčī ą│ą░ąĘą░ ąĮąŠčüąĖč鹥ą╗čÅ ą┐čĆąĖą▒ą╗ąĖąĘąĖč鹥ą╗čīąĮąŠ 1000 ą╝ S - 1 ąĪąŠąŠčéą▓ąĄčéčüčéą▓čāąĄčé ą▓čŗčģąŠą┤čā ą┐ąŠą┐ąĄčĆąĄčćąĮąŠą╝čā čüąĄč湥ąĮąĖčÄ. ąŻčüą║ąŠčĆąĄąĮąĖąĄ Stellite-6 ą¦ą░čüčéąĖčåčŗ ą▓ ąĮąĄčüčāčēąĄą╝ ą│ą░ąĘąĄ ą╝ąŠą┤ąĄą╗ąĖčĆąŠą▓ą░ą╗ąĖ č湥čĆąĄąĘ ą░ą╗ą│ąŠčĆąĖčéą╝ ą┤ąĖčüą║čĆąĄčéąĮąŠą╣ čäą░ąĘčŗ ą╝ąŠą┤ąĄą╗ąĖ (ąŠą┤ąĮąŠčüč鹊čĆąŠąĮąĮąĄąĄ ą╝čāčäčéą░), ą░ čéą░ą║ąČąĄ High-Mach-Number ą¤ąĄčĆąĄčéą░čēąĖč鹥 ąŚą░ą║ąŠąĮ 20 ąÆčŗčćąĖčüą╗ąĖč鹥ą╗čīąĮčŗąĄ čĆąĄąĘčāą╗čīčéą░čéčŗ ą┤ą░ą╗ąĖ ą╝ą░ą║čüąĖą╝ą░ą╗čīąĮčāčÄ čüą║ąŠčĆąŠčüčéčī ą┐ąŠčćčéąĖ 640 ą╝ S-1 ą┤ą╗čÅ 30 ą╝ą║ą╝ ąöąĖą░ą╝ąĄčéčĆ čćą░čüčéąĖčå, ą║ąŠč鹊čĆčŗą╣ čüąŠąŠčéą▓ąĄčéčüčéą▓čāąĄčé čüčĆąĄą┤ąĮąĄą╝čā čĆą░ąĘą╝ąĄčĆčā ą▓ ą║ąŠą╝ą╝ąĄčĆč湥čüą║ąŠą╝ čüčŗčĆčīąĄ. ąŁč鹊 . ąĮą░ą╝ąĮąŠą│ąŠ ąĮąĖąČąĄ č鹥ąŠčĆąĄčéąĖč湥čüą║ąŠą│ąŠ ą╝ąĖąĮąĖą╝ą░ą╗čīąĮąŠą│ąŠ ąŠčüą░ąČą┤ąĄąĮąĖčÅ čüą║ąŠčĆąŠčüčéąĖ ą┤ą╗čÅ čŹč鹊ą│ąŠ čéąĖą┐ą░ ą╝ą░č鹥čĆąĖą░ą╗ą░ (775 M S - 1) čĆą░čüčüčćąĖčéčŗą▓ą░ąĄčéčüčÅ čü ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖąĄą╝ č乊čĆą╝čāą╗čŗ, ąŠą┐čāą▒ą╗ąĖą║ąŠą▓ą░ąĮąĮąŠą╣ assadi et . al.8 . ąŁą║čüą┐ąĄčĆąĖą╝ąĄąĮčéčŗ ą┐ąŠą┤čéą▓ąĄčĆą┤ąĖą╗ąĖ, čćč鹊 ą┐ąŠą║čĆčŗčéąĖčÅ ą╝ąŠą│čāčé ąĮąĄ č乊čĆą╝ą░ ą┐ąŠą┤ čŹčéąĖ ąŻčüą╗ąŠą▓ąĖčÅ ąŠą▒čĆą░ą▒ąŠčéą║ąĖ čü ą░ąĘąŠč鹊ą╝ ą▓ ą║ą░č湥čüčéą▓ąĄ ą│ą░ąĘą░-ąĮąŠčüąĖč鹥ą╗čÅ ą▓ ą▒ąĄąĘčĆą░ąĘčĆąĄčłąĄąĮąĮčŗčģ CS.

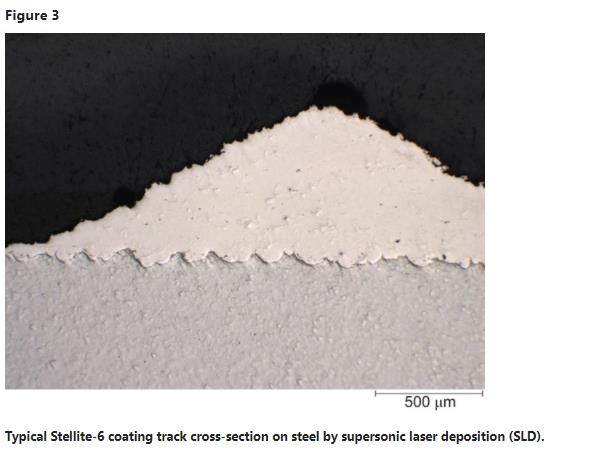

ą¤čĆąŠčåąĄčüčü ą┐ąŠą║čĆčŗčéąĖčÅ ą▒čŗą╗ ąĖčüčüą╗ąĄą┤ąŠą▓ą░ąĮ čü ą▓čŗą▒ąŠčĆąŠą╝ čĆą░ą▒ąŠčćąĖčģ ą┐ą░čĆą░ą╝ąĄčéčĆąŠą▓ ą┤ą╗čÅ ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĖčÅ ąŠą┐čéąĖą╝ą░ą╗čīąĮčŗčģ ąĮą░čüčéčĆąŠąĄą║. ąøą░ąĘąĄčĆąĮą░čÅ ą╝ąŠčēąĮąŠčüčéčī ą▒čŗą╗ą░ ąĖąĘą╝ąĄąĮąĄąĮą░ čü ą║ą░ąČą┤čŗą╝ ąĖčüą┐čŗčéą░ąĮąĖąĄą╝ ą▓ ą┤ąĖą░ą┐ą░ąĘąŠąĮąĄ 1.2-3 ąÜąÆčé ąĖ č鹥čüčéąĖčĆąŠą▓ą░ą╗ąĖ ąĮą░ čĆą░ąĘąĮčŗčģ ą┐ąŠą┐ąĄčĆąĄčćąĮčŗčģ čüą║ąŠčĆąŠčüčéčÅčģ ą┐ąŠą┤ą╗ąŠąČą║ąĖ, č鹊 ąĄčüčéčī ą╗ąĖąĮąĄą╣ąĮą░čÅ čüą║ąŠčĆąŠčüčéčī ą┐ąŠ ą▓ąĮąĄčłąĮąĄą╣ ąŠą║čĆčāąČąĮąŠčüčéąĖ čéčĆčāą▒ą║ąĖ. ąÆą╗ąĖčÅąĮąĖąĄ čüą║ąŠčĆąŠčüčéąĖ ą┐ąŠą┤ą░čćąĖ ą┐ąŠčĆąŠčłą║ą░ ą┐čĆąŠčåąĄčüčüą░ ąĮą░ čģą░čĆą░ą║č鹥čĆąĖčüčéąĖą║ąĖ ąŠčüą░ąČą┤ąĄąĮąĖčÅ čéą░ą║ąČąĄ ą▒čŗą╗ąŠ ąĖčüčüą╗ąĄą┤ąŠą▓ą░ąĮąŠ.

ąĀąĖčüčāąĮąŠą║ 3, ą┐ąŠą╗čāč湥ąĮąĮčŗą╣ čü ą┐ąŠą╝ąŠčēčīčÄ ąŠą┐čéąĖč湥čüą║ąŠą│ąŠ ą╝ąĖą║čĆąŠčüą║ąŠą┐ą░, ą┐ąŠą║ą░ąĘčŗą▓ą░ąĄčé ą┐ąŠą┐ąĄčĆąĄčćąĮąŠąĄ čüąĄč湥ąĮąĖąĄ čéąĖą┐ąĖčćąĮąŠą│ąŠ STELLITE-6 ą×ą┤ąĖąĮąŠčćąĮą░čÅ ą┤ąŠčĆąŠąČą║ą░ ą┐čĆąŠąĖąĘą▓ąŠą┤ąĖčéčüčÅ Via SLD. ą¤ąŠą║čĆčŗčéąĖąĄ ą▒čŗą╗ąŠ ą┐ąŠą┐ąĄčĆąĄčćąĮąŠąĄ čüąĄč湥ąĮąĖąĄ ąś ąĮą░ąĘąĄą╝ąĮą░čÅ ą║ą▓ą░čĆčéąĖčĆą░ čü SiC Greit ą▒čāą╝ą░ą│ą░. ą×ą║ąŠąĮčćą░č鹥ą╗čīąĮąŠąĄ ą┐ąŠą╗ąĖčĆąŠą▓ą░ąĮąĮąŠąĄ čüąŠčüč鹊čÅąĮąĖąĄ ą▒čŗą╗ąŠ ą┤ąŠčüčéąĖą│ąĮčāč鹊 čü ą┐ąŠą╝ąŠčēčīčÄ ą┐ąŠčüą╗ąĄą┤ąŠą▓ą░č鹥ą╗čīąĮąŠą│ąŠ ą┐čĆąĖą╝ąĄąĮąĄąĮąĖčÅ A 9-ą╝ą║ą╝ ąÉą╗ą╝ą░ąĘąĮą░čÅ ą┐ąŠą┤ą▓ąĄčüą║ą░, A 3-ą╝ą║ą╝ ąÉą╗ą╝ą░ąĘąĮą░čÅ ą┐ąŠą┤ą▓ąĄčüą║ą░ ąĖ A 0,04 ą╝ą║ą╝ ą║ąŠą╗ą╗ąŠąĖą┤ąĮčŗą╣ ą║čĆąĄą╝ąĮąĄąĘąĄą╝ čüčāčüą┐ąĄąĮąĘąĖčÅ. ążąĖą│čāčĆą░ ą┐čĆąĄą┤ą┐ąŠą╗ą░ą│ą░ąĄčé, čćč鹊 ą┤ąĄą┐ąŠąĘąĖčé čģą░čĆą░ą║č鹥čĆąĖąĘčāąĄčéčüčÅ ąŠčéąĮąŠčüąĖč鹥ą╗čīąĮąŠ ąĮąĖąĘą║ąŠą╣ ą┐ąŠčĆąĖčüč鹊čüčéčīčÄ ąĖ ąĮąĄąĘąĮą░čćąĖč鹥ą╗čīąĮčŗą╝ ą▓ąŠąĘą┤ąĄą╣čüčéą▓ąĖčÅ ąĮą░ č鹥ą┐ą╗ąŠ ąĘąŠąĮą░ ąĮą░ čüčāą▒čüčéčĆą░čé. ąŁčĆąŠąĘąĖčÅ ąĖą╗ąĖ čĆą░čüčéčĆąĄčüą║ąĖą▓ą░ąĮąĖąĄ čüčéą░ą╗čīąĮąŠą╣ ą┐ąŠą┤ą╗ąŠąČą║ąĖ ąĖ ą┐ąŠą║čĆčŗčéąĖčÅ ąĮąĄ ą▒čŗą╗ąŠ.

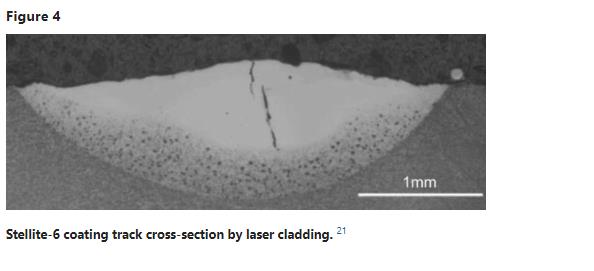

ąØą░ą┐čĆąŠčéąĖą▓, ąĮą░ čĆąĖčüčāąĮą║ąĄ 4 ą┐ąŠą║ą░ąĘą░ąĮąŠ ą┐ąŠą┐ąĄčĆąĄčćąĮąŠąĄ čüąĄč湥ąĮąĖąĄ Stellite-6 ą¤ąŠą║čĆčŗčéąĖąĄ, ą┐čĆąŠąĖąĘą▓ąŠą┤ąĖą╝ąŠąĄ ą╗ą░ąĘąĄčĆąĮąŠą╣ ąŠą▒ąŠą╗ąŠčćą║ąŠą╣, čéčĆąĄą▒čāčÄčēąĖą╝ ą┐ąŠą╗ąĮąŠą│ąŠ ą┐ą╗ą░ą▓ą╗ąĄąĮąĖčÅ čüčŗčĆčīčÅ ą£ą░č鹥čĆąĖą░ą╗.21 ą¤ąŠą│čĆąĄčłąĮąŠčüčéčī ąŚąŠąĮą░ ą▒ąŠą╗čīčłą░čÅ, ą┐čĆąĖą▒ą╗ąĖąČą░ąĄčéčüčÅ ą║ 1 ą╝ą╝ ą▓ ąōą╗čāą▒ąĖąĮą░. ąÆ čŹč鹊ą╝ čüą╗čāčćą░ąĄ ąĖčüą║ą░ąČąĄąĮąĖąĄ čĆą░ą▒ąŠč湥ą╣ čćą░čüčéąĖ, ą▓ąĄčĆąŠčÅčéąĮąŠ, ą┐čĆąŠąĖčüčģąŠą┤ąĖčé ąĀą░čüčéčĆąĄčüą║ąĖą▓ą░ąĮąĖąĄ ą┐ąŠą║čĆčŗčéąĖčÅ ą╝ąŠąČąĄčé ą▒čŗčéčī ą▓čŗąĘą▓ą░ąĮąŠ ą▓čŗčüąŠą║ąĖą╝ąĖ ąĮą░ą┐čĆčÅąČąĄąĮąĖčÅą╝ąĖ, ą║ąŠč鹊čĆčŗąĄ ą╝ąŠą│čāčé ąŠą▒čĆą░ąĘąŠą▓čŗą▓ą░čéčīčüčÅ ą┐čāč鹥ą╝ ą┤ąĖčäč乥čĆąĄąĮčåąĖą░ą╗čīąĮąŠą│ąŠ čüąŠą║čĆą░čēąĄąĮąĖčÅ ą┐ąŠčüą╗ąĄ ąŠą▒čĆą░ąĘąŠą▓ą░ąĮąĖčÅ CLAD ąĪąŠąĘą┤ą░ąĮąĖąĄ čüą╗ąŠąĄą▓ čĆą░ąĘą▒ą░ą▓ą╗ąĄąĮąĖčÅ ąĮąĄąĖąĘą▒ąĄąČąĮąŠ ąĖ ą╝ąŠąČąĄčé ą┐čĆąĖą▓ąĄčüčéąĖ ą║ ą┐ą╗ąŠčģąĖą╝ čüą▓ąŠą╣čüčéą▓ą░ą╝ ą┐ąŠą║čĆčŗčéąĖčÅ ąĖ čéą▓ąĄčĆą┤ąŠčüčéčī.13 ą║ą░ą║ ą┐čĆąŠčåąĄčüčü ąŠčüą░ąČą┤ąĄąĮąĖčÅ čéą▓ąĄčĆą┤ąŠą│ąŠ čüąŠčüč鹊čÅąĮąĖčÅ, SLD ąĄčüčéčī ą▓ąŠąĘą╝ąŠąČąĮąŠčüčéčī ą┐čĆąĄąŠą┤ąŠą╗ąĄčéčī ąĮą░ čŹčéąĖ čéčĆčāą┤ąĮąŠčüčéąĖ ąĖ ąØąĄą┤ąŠčüčéą░čéą║ąĖ.

ą×ą┤ąĖąĮąŠčćąĮčŗąĄ ą┤ąŠčĆąŠąČą║ąĖ ą╝ąŠą│čāčé ą┐čĆąŠčüč鹊 ą┐ąĄčĆąĄą║čĆčŗą▓ą░čéčīčüčÅ, čćč鹊ą▒čŗ čüč乊čĆą╝ąĖčĆąŠą▓ą░čéčī ą▒ąŠą╗ąĄąĄ čłąĖčĆąŠą║ąŠąĄ ą┐ąŠą║čĆčŗčéąĖąĄ, ą║ą░ą║ Micropoarg ą¤ąŠą┐ąĄčĆąĄčćąĮąŠąĄ čüąĄč湥ąĮąĖąĄ ą┐ą╗ąŠčüą║ąŠą╣ čüčéą░ą╗čīąĮąŠą╣ ą┐ąŠą┤ą╗ąŠąČą║ąĖ ąĮą░ čĆąĖčüčāąĮą║ąĄ 5 ąĖą╗ą╗čÄčüčéčĆąĖčĆčāąĄčé. ąØąĖą║ą░ą║ąĖčģ čéčĆąĄčēąĖąĮ ąĮąĄ ąĮą░ą▒ą╗čÄą┤ą░ą╗ąŠčüčī ąĮąĖ ą▓ ą┐ąŠą┤ą╗ąŠąČą║ąĄ, ąĮąĖ ąĮą░ ą┐ąŠą║čĆčŗčéąĖąĄ.

ą£ąŠąČąĮąŠ ą▒čŗą╗ąŠ čŹčäč乥ą║čéąĖą▓ąĮąŠ ą┤ąĄą┐ąŠąĘąĖčé Stellite-6 ąØą░ ą┐ąŠą┐ąĄčĆąĄčćąĮčŗčģ čāčĆąŠą▓ąĮčÅčģ čüą║ąŠčĆąŠčüčéąĖ ą┤ąŠ 40 ą╝ą╝ S - 1 ą┤ą╗čÅ čüą║ąŠčĆąŠčüčéąĖ ąĮą░ąĮąĄčüąĄąĮąĖčÅ ą┐ąŠą║čĆčŗčéąĖčÅ ą┐čĆąĖą▒ą╗ąĖąĘąĖč鹥ą╗čīąĮąŠ 2.2 ą║ą│ H-1, ąĖčüą┐ąŠą╗čīąĘčāčÅ 3 ą║ąÆčé ąøą░ąĘąĄčĆ ą¤ąĖčéą░ąĮąĖąĄ. ą¤čĆąĖ čéą░ą║ąĖčģ čāčüą╗ąŠą▓ąĖčÅčģ ąŠą▒čĆą░ą▒ąŠčéą║ąĖ ą┐ąŠčĆąĖčüč鹊čüčéčī ąŠčüą░ąČą┤ąĄąĮąĮąŠą│ąŠ čüą╗ąŠčÅ ąĖąĘą╝ąĄčĆčÅą╗ą░čüčī (ąŠą┐čéąĖč湥čüą║ąĖ) ąĮą░ <1%, ą▓ č鹊 ą▓čĆąĄą╝čÅ ą║ą░ą║ ą£ąĖą║čĆąŠčéą▓ąĄčĆą┤ąŠčüčéčī ą┐ąŠą┤ąŠčłąĄą╗ ą║ 610 HV . (ą║ą░ą║ ąĖąĘą╝ąĄčĆčÅąĄčéčüčÅ čü ą║ąŠą╝ą╝ąĄčĆč湥čüą║ąĖą╝ Mitutoyo Vickers ąóąĄčüčéąĖčĆčāčÄčēą░čÅ ą╝ą░čłąĖąĮą░), ą▓čŗčłąĄ č湥ą╝ čćč鹊 ąĖąĘ ą╝ą░č鹥čĆąĖą░ą╗ą░ ą▓ ąŠą▒čŖąĄą╝ąĮąŠą╣ č乊čĆą╝ąĄ, ą║ą░ą║ čāą║ą░ąĘą░ąĮąŠ ą▓ čéą░ą▒ą╗ąĖčåąĄ 1. ąĪąĖą╗ą░ ą░ą┤ą│ąĄąĘąĖąĖ ą┐ąŠą║čĆčŗčéąĖčÅ čéą░ą║ąČąĄ ą▒čŗą╗ą░ ąĖąĘą╝ąĄčĆąĄąĮą░ č湥čĆąĄąĘ ą▓čŗą┤ąĄą╗ąĄąĮąĮčŗą╣ 菹║čüą┐ąĄčĆąĖą╝ąĄąĮčé, ą▓ ą║ąŠč鹊čĆąŠą╝ ą╝ąĄčéą░ą╗ą╗ąĖč湥čüą║ą░čÅ Dolly (8 ą╝ą╝ ąöąĖą░ą╝ąĄčéčĆ) čüą║ą╗ąĄąĄąĮ ąĮą░ ą▓ąĮąĄčłąĮčÅčÅ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéčī ą┐ąŠą║čĆčŗčéąĖčÅ čü 菹┐ąŠą║čüąĖą┤ąĮąŠą╣ čüą╝ąŠą╗ąŠą╣. ąöą░ą▓ą╗ąĄąĮąĖąĄ, ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠąĄ ą┤ą╗čÅ ą▓čŗčéą░čüą║ąĖą▓ą░ąĮąĖčÅ ą┤ąŠą╗ą╗ąĖ, ą┤ą░ąĄčé čüą▓čÅąĘčī ąĪąĖą╗ą░. ą×ą┤ąĮą░ą║ąŠ ą▓ čŹč鹊ą╝ čüą╗čāčćą░ąĄ čüą╝ąŠą╗ą░ ąĮąĄ čāą┤ą░ą╗ą░čüčī ąĮą░ 62,4 ą£ą¤ą░ . ą┐čĆąĖą▓ąŠą┤ąĖčé ą║ ą▓čŗą▓ąŠą┤čā, čćč鹊 čäą░ą║čéąĖč湥čüą║ą░čÅ čüąĖą╗ą░ čüą▓čÅąĘąĖ ą╝ąĄąČą┤čā ą┐ąŠą║čĆčŗčéąĖąĄą╝ ąĖ čüčāą▒čüčéčĆą░č鹊ą╝ ąĘąĮą░čćąĖč鹥ą╗čīąĮąŠ ą┐ąŠą┤čģąŠą┤ąĖčé.

ą┐ąŠą║čĆčŗčéąĖąĄ ą╝ąĖą║čĆąŠčüčéčĆčāą║čéčāčĆąĮčŗą╣ ąÉąĮą░ą╗ąĖąĘ ąĖ ą¤čĆąŠąĖąĘą▓ąŠą┤ąĖč鹥ą╗čīąĮąŠčüčéčī:

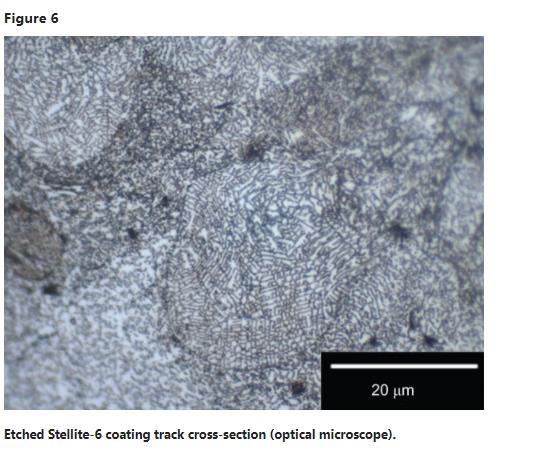

ąØą░ čĆąĖčüčāąĮą║ąĄ 6 ą┐ąŠą║ą░ąĘą░ąĮą░ ą£ąĖą║čĆąŠč乊č鹊ą│čĆą░čäąĖčÅ ą┐ąŠą┐ąĄčĆąĄčćąĮąŠąĄ čüąĄč湥ąĮąĖąĄ (ąŠą┐čéąĖč湥čüą║ąĖą╣ ą£ąĖą║čĆąŠčüą║ąŠą┐) ąĖąĘ Stellite-6 ą┐ąŠą║čĆčŗčéąĖąĄ čģąĖą╝ąĖč湥čüą║ąĖ ąĘą░čéčĆą░ą▓ą╗ąĄąĮą░ ŌĆŗŌĆŗAqua Regia. ąöąĄą┐ąŠąĘąĖčé ą▒čŗą╗ ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮ ąĮą░ čüčéą░ą╗čīąĮąŠą╣ čüčāą▒čüčéčĆą░č鹥 čéčĆčāą▒ą║ąĖ čü 3 ą║ąÆčé ąøą░ąĘąĄčĆąĮą░čÅ ą╝ąŠčēąĮąŠčüčéčī ąĖ ą┐ąŠą┐ąĄčĆąĄčćąĮą░čÅ čüą║ąŠčĆąŠčüčéčī 40 ą╝ą╝ S-1. ążąĖą│čāčĆą░ čÅčüąĮąŠ čāą║ą░ąĘčŗą▓ą░ąĄčé, čćč鹊 čćą░čüčéąĖčåčŗ ą┐ą╗ą░čüčéąĖč湥čüą║ąĖ ą┤ąĄč乊čĆą╝ąĖčĆąŠą▓ą░ąĮčŗ ą¤ąŠč鹊ą╝čā čćč鹊 ą▓čŗčüąŠą║ąŠą│ąŠ 菹ĮąĄčĆą│ąĄčéąĖč湥čüą║ąŠą│ąŠ ą▓ąŠąĘą┤ąĄą╣čüčéą▓ąĖčÅ ąĮą░ ą┐ąŠą┤ą╗ąŠąČą║čā ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéčī. ąóą░ą║ąŠąĄ ą┐ąŠą▓ąĄą┤ąĄąĮąĖąĄ čéą░ą║ąČąĄ čéąĖą┐ąĖčćąĮąŠ ą▓ Cs. ą▓ ą║ą░č湥čüčéą▓ąĄ ą│čĆą░ąĮąĖčå čćą░čüčéąĖčå č湥čéą║ąŠ ą▓ąĖą┤ąĮąŠ, ą╝ąŠąČąĮąŠ ą┐ąŠą┤čéą▓ąĄčĆą┤ąĖčéčī, čćč鹊 ąĮąĄ ą┐čĆąŠąĖąĘąŠčłą╗ąŠ ą┐ą╗ą░ą▓ą╗ąĄąĮąĖąĄ ą┐ąŠą║čĆčŗčéąĖčÅ ą▓ąŠ ą▓čĆąĄą╝čÅ ą×čéą╗ąŠąČąĄąĮąĖąĄ ą┐čĆąŠčåąĄčüčü. ąĪčéčĆčāą║čéčāčĆą░ ąĘąĄčĆąĮą░ ąĖ ąĄą│ąŠ ąŠą▒čēąĖą╣ čĆą░ąĘą╝ąĄčĆ, ąĖąĘą╝ąĄčĆąĄąĮąĖčÅ ą╝ąĄąĮčīčłąĄ č湥ą╝ 1 ą╝ą║ą╝ ą▓ ą▒ąŠą╗čīčłąĖąĮčüčéą▓ąĄ ą╝ąĄčüč鹊ą┐ąŠą╗ąŠąČąĄąĮąĖą╣ ą╝ąŠąČąĮąŠ ąĮą░ą▒ą╗čÄą┤ą░čéčī ą▓ ą║ą░ąČą┤ąŠą╣ ą┤ąĄč乊čĆą╝ąĖčĆąŠą▓ą░ąĮąĮąŠą╣ čćą░čüčéąĖčåčŗ ąĮą░ čĆąĖčüčāąĮą║ąĄ 6.

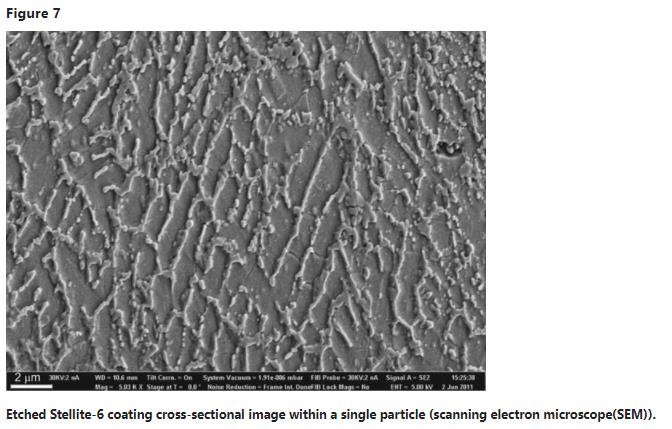

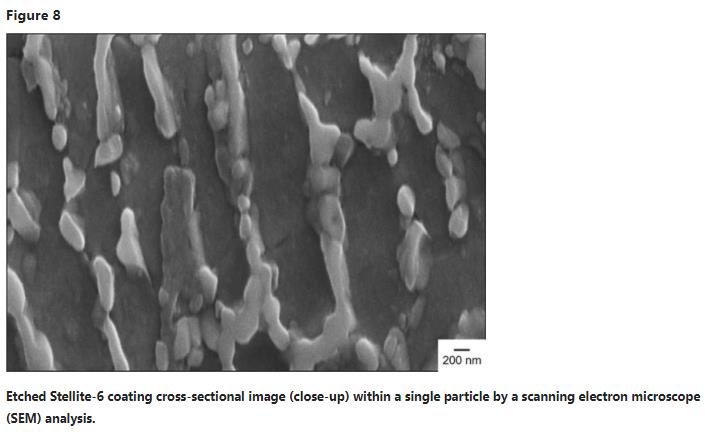

ąŚąĄčĆąĮąŠ Stellite-6 ąöąĄą┐ąŠąĘąĖčé ą▒ąŠą╗ąĄąĄ č湥čéą║ąŠ ąĮą░ą▒ą╗čÄą┤ą░ąĄčéčüčÅ ąĮą░ čéčĆą░ą▓ą╗ąĄąĮąĮąŠą╝ čüą║ą░ąĮąĖčĆčāčÄčēąĄą╝ 菹╗ąĄą║čéčĆąŠąĮąĮąŠą╝ ą╝ąĖą║čĆąŠčüą║ąŠą┐ąĄ (SEM) ąĖąĘąŠą▒čĆą░ąČąĄąĮąĖčÅ, ą┐ąŠą║ą░ąĘą░ąĮąĮčŗąĄ ąĮą░ čĆąĖčüčāąĮą║ąĄ 7. ąĀą░čüą┐ąŠą╗ąŠąČąĄąĮąĖąĄ ą║ą░čĆą▒ąĖą┤ą░ čäą░ąĘ, ą▒ąŠą╗ąĄąĄ čāčüč鹊ą╣čćąĖą▓ ą║ ą║ąŠčĆčĆąŠąĘąĖąŠąĮąĮąŠą╝čā ą┤ąĄą╣čüčéą▓ąĖčÄ čéčĆą░ą▓ąĖčüčüą║ąŠą╣ ą║ąĖčüą╗ąŠčéčŗ, ą╝ąŠąČąĄčé ą▒čŗčéčī ą▓čŗą┤ąĄą╗ąĄąĮčŗ. ąĀąĖčüčāąĮąŠą║ 8 ą┐ąŠą┤čéą▓ąĄčƹȹ┤ą░ąĄčé, čćč鹊 čĆą░ąĘą╝ąĄčĆ ąŠčéąĮąŠčüąĖč鹥ą╗čīąĮąŠ ąĮąĄą▒ąŠą╗čīčłąŠą╣, ą▓ 200-400 ąØą╝ ąöąĖą░ą┐ą░ąĘąŠąĮ.

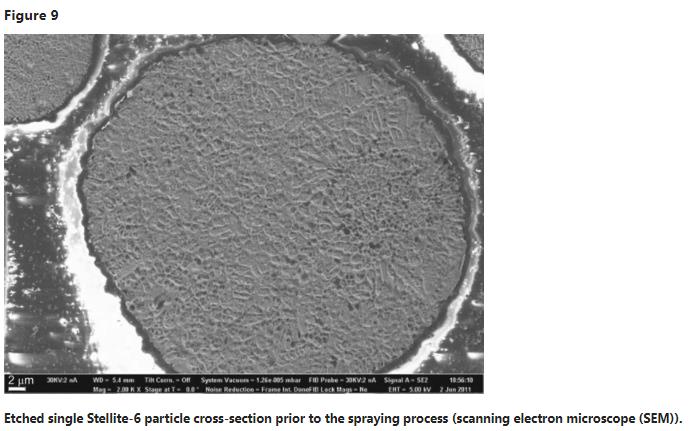

ąĀąĖčüčāąĮąŠą║ 9 ą┐ąŠą║ą░ąĘčŗą▓ą░ąĄčé SEM ąśąĘąŠą▒čĆą░ąČąĄąĮąĖąĄ ąŠą┤ąĮąŠą│ąŠ Stellite-6 čćą░čüčéąĖčåą░ ą┐ąĄčĆąĄą┤ čĆą░čüą┐čŗą╗ąĄąĮąĖąĄą╝ ą┐čĆąŠčåąĄčüčü. ąĪčéčĆčāą║čéčāčĆą░ ąĘąĄčĆąĮą░ ą▓ąĖą┤ąĮą░ ąĖ ą░ąĮą░ą╗ąŠą│ąĖčćąĮą░ ą┐ąŠ čĆą░ąĘą╝ąĄčĆčā ą┤ą╗čÅ ą┐ąŠą║čĆčŗčéąĖčÅ ąĮą░ čĆąĖčüčāąĮą║ąĄ 7, ą┐ąŠą┤čéą▓ąĄčƹȹ┤ą░čÄčēą░čÅ ąŠčéą╗ąĖčćąĮčāčÄ čüčéčĆčāą║čéčāčĆąĮčāčÄ čåąĄą╗ąŠčüčéąĮąŠčüčéčī ąĖ čüąŠčģčĆą░ąĮąĄąĮąĖąĄ ą╝ą░č鹥čĆąĖą░ą╗ą░ ąŠčé Pre- ą║ ą┐ąŠčüą╗ąĄ ąŠą▒čĆą░ą▒ąŠčéą║ąĖ ąÜąŠąĮčäąĖą│čāčĆą░čåąĖčÅ.

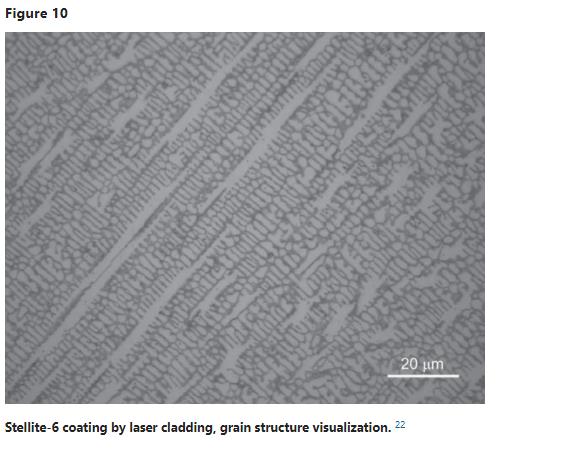

ąöą╗čÅ . ąĪčĆą░ą▓ąĮąĄąĮąĖąĄ, ąĮą░ čĆąĖčüčāąĮą║ąĄ 10 ąŠą▒ąĄčüą┐ąĄčćąĖą▓ą░ąĄčé ąĘąĄčĆąĮąŠą▓čāčÄ čüčéčĆčāą║čéčāčĆčā A ą╗ą░ąĘąĄčĆąĮąŠąĄ ą║ą╗ą░ą┐ą░ąĮ Stellite-6 ą┐ąŠą║čĆčŗčéąĖąĄ. ąöąĄąĮą┤čĆąĖčéčŗ, ą┐ąŠčģąŠąČąĖąĄ ąĮą░ ąóąĄ, ą║č鹊 ąŠčé SLD čÅą▓ą╗čÅčÄčéčüčÅ ąĮą░ą▒ą╗čÄą┤ą░ąĄčéčüčÅ; ąóąĄą╝ ąĮąĄ ą╝ąĄąĮąĄąĄ, ąŠą▒čēąĖą╣ čĆą░ąĘą╝ąĄčĆ ąĘąĮą░čćąĖč鹥ą╗čīąĮąŠ ą▒ąŠą╗čīčłąĄ ąĖ čüąŠąŠą▒čēą░ąĄčéčüčÅ, čćč鹊 čüąŠčüčéą░ą▓ą╗čÅąĄčé ą┐čĆąĖą▒ą╗ąĖąĘąĖč鹥ą╗čīąĮąŠ 1.1 ą╝ą║ą╝.22 ąÜąŠą│ą┤ą░ . ą¤ąŠą║čĆčŗčéąĖąĄ čüą▓ą░čĆąĄąĮą░, SEM ąśąĘąŠą▒čĆą░ąČąĄąĮąĖčÅ čĆą░čüą║čĆčŗą▓ą░čÄčé čĆą░ąĘą╝ąĄčĆ ąĘąĄčĆąĮą░ ą▒ąŠą╗ąĄąĄ 20 ą╝ą║ą╝.14

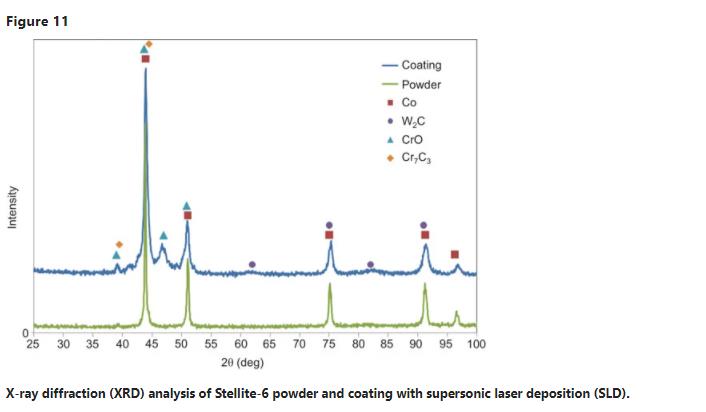

ą×ą┤ąĖąĮ ą▓ą░ąČąĮčŗą╣ ąĮąĄą┤ąŠčüčéą░č鹊ą║ ą╝ąĄč鹊ą┤ąŠą▓ ąŠčüą░ąČą┤ąĄąĮąĖčÅ ą╝ąĄčéą░ą╗ą╗ąŠą▓ ąĮą░ ąŠčüąĮąŠą▓ąĄ ąĮą░ ą¤ąŠą╗ąĮąŠąĄ ąĖą╗ąĖ čćą░čüčéąĖčćąĮąŠąĄ ą┐ą╗ą░ą▓ą╗ąĄąĮąĖąĄ ą╝ą░č鹥čĆąĖą░ą╗ą░ čüčŗčĆčīčÅ ąĖ čüčāą▒čüčéčĆą░čéą░ čÅą▓ą╗čÅąĄčéčüčÅ ąŠą▒čĆą░ąĘąŠą▓ą░ąĮąĖąĄ ąĮąĄąČąĄą╗ą░č鹥ą╗čīąĮčŗčģ čäą░ąĘ ą▓ąŠ ą▓čĆąĄą╝čÅ ąĘą░čéą▓ąĄčĆą┤ąĄą▓ą░ąĮąĖąĄ ą┐čĆąŠčåąĄčüčü. ąóą░ą║ąĖą╝ ąŠą▒čĆą░ąĘąŠą╝, čĆąĄąĮčéą│ąĄąĮąŠą▓čüą║ąĖą╣ ą┤ąĖčäčĆą░ą║čåąĖąŠąĮąĮčŗą╣ ą░ąĮą░ą╗ąĖąĘ ą▒čŗą╗ ą┐čĆąŠą▓ąĄą┤ąĄąĮ ą║ą░ą║ ą▓ STELLITE-6 ą┐ąŠčĆąŠčłąŠą║ ąĖ SLD ą┐ąŠą║čĆčŗčéąĖąĄ ą┤ą╗čÅ ąĖąĘčāč湥ąĮąĖčÅ ą┐ąŠč鹥ąĮčåąĖą░ą╗čīąĮąŠą╣ čĆą░ąĘąĮąĖčåčŗ ą╝ąĄąČą┤čā ą┤ą▓ą░. ąĀąĄąĮčéą│ąĄąĮąŠą▓čüą║ą░čÅ ą┤ąĖčäčĆą░ą║čåąĖčÅ ą┐ąŠą║čĆčŗčéąĖčÅ ą▓čŗą┐ąŠą╗ąĮąĄąĮą░ ąĮą░ ą▓ąĮąĄčłąĮąĄą╝ čüą╗ąŠą╣. ąĀąĄąĘčāą╗čīčéą░čéčŗ ą┐ąŠčüčéčĆąŠąĄąĮčŗ ąĮą░ čĆąĖčüčāąĮą║ąĄ 11. ą¤ąĖą║ąĖ, čüąŠąŠčéą▓ąĄčéčüčéą▓čāčÄčēąĖąĄ ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĮčŗą╝ čäą░ąĘą░ą╝, ąĖą╝ąĄčÄčé ą░ąĮą░ą╗ąŠą│ąĖčćąĮčŗąĄ čĆąĄąĘčāą╗čīčéą░čéčŗ ą║ą░ą║ ą▓ ą┐ąŠčĆąŠčłą║ąĄ, čéą░ą║ ąĖ ąĮą░ ą┐ąŠą║čĆčŗčéąĖąĖ, ą┐ąŠą┤čéą▓ąĄčƹȹ┤ą░čÄčēąĖąĄ, čćč鹊 čŹč鹊čé ą╝ą░č鹥čĆąĖą░ą╗ ą╝ąŠąČąĄčé čüąŠčģčĆą░ąĮąĖčéčī čüą▓ąŠčÄ ą┐ąĄčĆą▓ąŠąĮą░čćą░ą╗čīąĮčāčÄ čüčéčĆčāą║čéčāčĆčā č湥čĆąĄąĘ SLD ą×ą▒čĆą░ą▒ąŠčéą║ą░. ą×ą┤ąĮą░ą║ąŠ ąĮąĄą║ąŠč鹊čĆčŗąĄ čĆą░ąĘą╗ąĖčćąĖčÅ ą▒čŗą╗ąĖ ąĮą░ą▒ą╗čÄą┤ą░ąĄčéčüčÅ; ąöąŠą┐ąŠą╗ąĮąĖč鹥ą╗čīąĮčŗąĄ čäą░ąĘčŗ ą┐ąŠčÅą▓ą╗čÅčÄčéčüčÅ ą▓ ą┐ąŠą║čĆčŗčéąĖąĖ, ąĮąŠ ąĮąĄ ą▓ ą┐ąŠčĆąŠčłąŠą║. ą¤čĆąĄąŠą▒ą╗ą░ą┤ą░čÄčēąĖą╣ ą┐ąĖą║, ą▓ąĄčĆąŠčÅčéąĮąŠ, čüą▓čÅąĘą░ąĮ čü čäą░ąĘąŠą╣ CRO, čģąŠčéčÅ ąĮąĄąŠą▒čģąŠą┤ąĖą╝ ą▒ąŠą╗ąĄąĄ ą┐ąŠą┤čĆąŠą▒ąĮčŗą╣ ą░ąĮą░ą╗ąĖąĘ ą┤ą╗čÅ ą┐ąŠą┤čéą▓ąĄčƹȹ┤ąĄąĮąĖčÅ čŹč鹊ą│ąŠ čĆąĄąĘčāą╗čīčéą░čé.

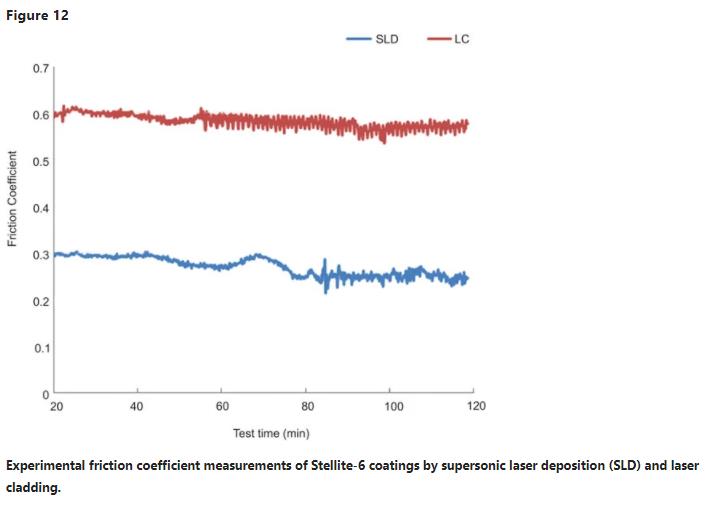

ąÜ . ą×čåąĄąĮąĖč鹥 ą╝ąĄčģą░ąĮąĖč湥čüą║ąĖąĄ čģą░čĆą░ą║č鹥čĆąĖčüčéąĖą║ąĖ ą┐ąŠą║čĆčŗčéąĖą╣, č鹥čüčé ąĖąĘąĮąŠčüą░ ą▒čŗą╗ ą▓čŗą┐ąŠą╗ąĮąĄąĮ čü ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖąĄą╝ ą║ąŠą╝ą╝ąĄčĆč湥čüą║ąŠą╣ čĆąŠčéą░čåąĖąĖ ąśąĘąĮąŠčüąĮčŗąĄ č鹥čüčéąĖčĆąŠą▓ą░ąĮąĖčÅ ą╝ą░čłąĖąĮą░ čü čüč乥čĆąĖč湥čüą║ąĖą╝ąĖ Si3n4 ąÜąĄčĆą░ą╝ąĖč湥čüą║ąĖą╣ ąĖąĮčüčéčĆčāą╝ąĄąĮčé. 200 ą│ ą¤čĆąĄą┤ą▓ą░čĆąĖč鹥ą╗čīąĮą░čÅ ąĮą░ą│čĆčāąĘą║ą░ ąæčŗą╗ ą┐čĆąĖą╝ąĄąĮąĄąĮ ą║ ąŠą▒čĆą░ąĘčåčā, ąĖ č鹥čüčé ą┐čĆąŠą▓ąŠą┤ąĖą╗čüčÅ ą▓ č鹥č湥ąĮąĖąĄ ą┐čĆąĖą▒ą╗ąĖąĘąĖč鹥ą╗čīąĮąŠ 120 ą╝ąĖąĮ ą┐čĆąĖ čüą║ąŠčĆąŠčüčéąĖ ąĖąĮčüčéčĆčāą╝ąĄąĮčéą░ 800RPM. ąóąŠčé ąČąĄ č鹥čüčé ą┐čĆąŠą▓ąŠą┤ąĖą╗čüčÅ ąĮą░ Stellite-6 ą×ą▒čĆą░ąĘąĄčå, ą┐čĆąŠąĖąĘą▓ąŠą┤ąĖą╝čŗą╣ čü LC ąśčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖąĄ 1,8-ą║ąÆčé ąøą░ąĘąĄčĆąĮą░čÅ ą╝ąŠčēąĮąŠčüčéčī ą┐ąŠ ą┐ąŠą┐ąĄčĆąĄčćąĮąŠą╣ čüą║ąŠčĆąŠčüčéąĖ 8.3 ą£ą£ S-1. ąØą░ čĆąĖčüčāąĮą║ąĄ 12 ą┐ąŠą║ą░ąĘą░ąĮąŠ ąĖąĘą╝ąĄčĆąĄąĮąĮąŠąĄ ą║ąŠčŹčäčäąĖčåąĖąĄąĮčé čéčĆąĄąĮąĖčÅ ą┤ą╗čÅ ą┤ą▓čāčģ ą╝ąĄč鹊ą┤ąŠą▓ ąŠčüą░ąČą┤ąĄąĮąĖčÅ ą▓ąŠ ą▓čĆąĄą╝čÅ ąóąĄčüčé ąĖąĘąĮąŠčüą░ ą▓ąŠ ą▓čĆąĄą╝ąĄąĮąĖ č湥čĆąĄąĘ 20 ą╝ąĖąĮčāčé ąĖ ą┤ąŠ ą║ąŠąĮčåą░ 菹║čüą┐ąĄčĆąĖą╝ąĄąĮčéą░. Stellite-6 ą┤ąĄą┐ąŠąĮąĖčĆąŠą▓ą░ąĮ SLD ą▓čŗą┐ąŠą╗ąĮąĖą╗ ą╗čāčćčłąĄ č湥ą╝ ąĄą│ąŠ ą╗ą░ąĘąĄčĆ-ą║ą╗ą░ą┐ą░ąĮ ą░ąĮą░ą╗ąŠą│, ąĖą╝ąĄčÄčēąĖą╣ ąĘąĮą░čćąĖč鹥ą╗čīąĮąŠ ą▒ąŠą╗ąĄąĄ ąĮąĖąĘą║ąŠąĄ ą║ąŠčŹčäčäąĖčåąĖąĄąĮčé čéčĆąĄąĮąĖčÅ ąĖ ąĮąĄąĘąĮą░čćąĖč鹥ą╗čīąĮčŗąĄ ą║ąŠą╗ąĄą▒ą░ąĮąĖčÅ ą▓ąŠ ą▓čĆąĄą╝čÅ č鹥čüčé. ą¤ąŠčŹč鹊ą╝čā čŹčéąĖ ą¤ąĄčĆą▓ąŠąĮą░čćą░ą╗čīąĮčŗąĄ čĆąĄąĘčāą╗čīčéą░čéčŗ ą┐ąŠą║ą░ąĘčŗą▓ą░čÄčé, čćč鹊 SLD-ąŠą▒čĆą░ą▒ą░čéčŗą▓ą░ąĄčéčüčÅ Stellite-6 ąĖą╝ąĄąĄčé ą┐ąŠč鹥ąĮčåąĖą░ą╗ ą┤ą╗čÅ ą▒ąŠą╗ąĄąĄ ą▓čŗčüąŠą║ąŠą│ąŠ čāčĆąŠą▓ąĮčÅ ą┐čĆąŠąĖąĘą▓ąŠą┤ąĖč鹥ą╗čīąĮąŠčüčéąĖ ąĖ ą▓čŗąĮąŠčüą╗ąĖą▓ąŠčüčéčī. ą×čüąĮąŠą▓ąĮčŗąĄ ąŠą▒čŖčÅčüąĮąĄąĮąĖčÅ ą┤ą╗čÅ čŹčéąĖ ąĀąĄąĘčāą╗čīčéą░čéčŗ ąĮą░ą┐čĆčÅą╝čāčÄ čüą▓čÅąĘą░ąĮčŗ čü ąĮą░ą▒ą╗čÄą┤ą░ąĄą╝ąŠą╣ čüčéčĆčāą║čéčāčĆąŠą╣ SLD ą┐ąŠą║čĆčŗčéąĖąĄ; ąĮą░ąĮąŠą║čĆąĖčüčéą░ą╗ą╗ąĖč湥čüą║ąĖą╣ ąśąĘą▓ąĄčüčéąĮąŠ, čćč鹊 ą┐ąŠą║čĆčŗčéąĖčÅ ąŠą▒ą╗ą░ą┤ą░čÄčé čāąĮąĖą║ą░ą╗čīąĮčŗą╝ąĖ čģąĖą╝ąĖč湥čüą║ąĖą╝ąĖ, čäąĖąĘąĖč湥čüą║ąĖą╝ąĖ ąĖ ą╝ąĄčģą░ąĮąĖč湥čüą║ąĖą╝ąĖ čüą▓ąŠą╣čüčéą▓ą░ą╝ąĖ (ą┐čĆąĄą▓ąŠčüčģąŠą┤ąĮčŗąĄ čéą▓ąĄčĆą┤ąŠčüčéčī ąĖ ąĪąĖą╗ą░) čü ą┐ąŠč鹥ąĮčåąĖą░ą╗ąŠą╝ ą┤ą╗čÅ ąĮąŠą▓čŗčģ č鹥čģąĮąŠą╗ąŠą│ąĖč湥čüą║ąĖčģ ą┐čĆąĖą╗ąŠąČąĄąĮąĖą╣, ą║ą░ą║ čüąŠąŠą▒čēą░ąĄčé Tjong ąĖ ą¦ąĄąĮ.23

ąÆčŗą▓ąŠą┤čŗ:

SLD ą┐čĆąŠčåąĄčüčü ą▒čŗą╗ ą▓ą▓ąĄą┤ąĄąĮ. ąŁč鹊 . ąĪą┐ąŠčüąŠą▒ ą┐ąŠą║čĆčŗčéąĖčÅ ą┐ąŠčģąŠąČ ąĮą░ ą┐čĆąĖąĮčåąĖą┐ čĆą░ą▒ąŠčéčŗ ą║ CS ąóąĄčģąĮąĖą║ą░; ą×ą┤ąĮą░ą║ąŠ ąŠčüą░ąČą┤ąĄąĮąĖąĄ ą▓ąŠąĘą╝ąŠąČąĮąŠ ą▒ąĄąĘ čāčüą║ąŠčĆąĄąĮąĖčÅ čćą░čüčéąĖčå ą╝ąĄčéą░ą╗ą╗ą░ ą▓ ąĖčģ ą¤ąŠą╗ąĮą░čÅ ą║čĆąĖčéąĖč湥čüą║ą░čÅ čüą║ąŠčĆąŠčüčéčī. SLD . ą▒čŗą╗ ą┐čĆąĖą╝ąĄąĮąĄąĮ ą║ Hardfacing ąĖąĘ ąĮąĖąĘą║ąŠčāą│ą╗ąĄčĆąŠą┤ ąĪčéą░ą╗čīąĮčŗąĄ čéčĆčāą▒ą║ąĖ čü Stellite-6. ą×ą║ąĮąŠ ą┐ą░čĆą░ą╝ąĄčéčĆą░ ąŠčüą░ąČą┤ąĄąĮąĖčÅ ą▒čŗą╗ąŠ ąĖčüčüą╗ąĄą┤ąŠą▓ą░ąĮąŠ; ą£ąŠąČąĮąŠ ą▒čŗą╗ąŠ č乊čĆą╝ąĖčĆąŠą▓ą░čéčī ąŠčéą╗ąŠąČąĄąĮąĖčÅ ąĮą░ ą┐ąŠą┤ą╗ąŠąČą║ąĄ ąĮą░ ą┐ąŠą┐ąĄčĆąĄčćąĮąŠą╣ čüą║ąŠčĆąŠčüčéąĖ 40 ą╝ą╝ S-1 čü 3 ą║ąÆčé ąøą░ąĘąĄčĆąĮą░čÅ ą╝ąŠčēąĮąŠčüčéčī, ą▓ čĆąĄąĘčāą╗čīčéą░č鹥 č湥ą│ąŠ 2.2 ą║ą│ H-1 ą┐ąŠčüčéčĆąŠąĖčéčī čüčéą░ą▓ą║ą░. SLD . ą¤ąŠą║čĆčŗčéąĖčÅ Stellite-6 ąÆčŗčüčéą░ą▓ąĖą╗ ą▒ąĄąĘ čéčĆąĄčēąĖąĮ ąĪčéčĆčāą║čéčāčĆą░, ąĮąĖąĘą║ą░čÅ ą┐ąŠčĆąĖčüč鹊čüčéčī ąĖ ąŠčéą╗ąĖčćąĮą░čÅ čüąĖą╗ą░ čüą▓čÅąĘąĖ čü čüčāą▒čüčéčĆą░čé. ąŁčéąĖ . ąĪą▓ąŠą╣čüčéą▓ą░ ą▒čŗą╗ąĖ ą┤ąŠčüčéąĖą│ąĮčāčéčŗ ą▒ąĄąĘ čĆą░čüą┐ą╗ą░ą▓ą╗ąĄąĮąĖčÅ ą╝ą░č鹥čĆąĖą░ą╗ą░ čüčŗčĆčīčÅ ąĖą╗ąĖ ąĮąĄ ą▓čŗąĘčŗą▓ą░čÅ ą┐ąŠčüč鹊čÅąĮąĮąŠą│ąŠ ą┐ąŠą▓čĆąĄąČą┤ąĄąĮąĖčÅ ąĖ ąĖčüą║ą░ąČąĄąĮąĖčÅ ąĮą░ ą┐ąŠą┤ą╗ąŠąČą║čā. ąĀą░ąĘą╝ąĄčĆ ąĘąĄčĆąĮą░ ą┐ąŠą║čĆčŗčéąĖčÅ ą▒čŗą╗ ąŠą▒ąĮą░čĆčāąČąĄąĮ čüčāą▒ą╝ąĖą║čĆąŠąĮ (200-400 ąØą£), ą▓ čĆąĄąĘčāą╗čīčéą░č鹥 č湥ą│ąŠ čāą╗čāčćčłąĄąĮąŠ ąĖąĘąĮąŠčüąŠčüč鹊ą╣ą║ąĖą╣ ą┐čĆąŠąĖąĘą▓ąŠą┤ąĖč鹥ą╗čīąĮąŠčüčéčī ą┐čĆąŠčéąĖą▓ ąøą░ąĘąĄčĆąĮą░čÅ ąŠą▒ą╗ąĖčåąŠą▓ą║ą░ ą┐ąŠą║čĆčŗčéąĖčÅ. ą¤ąĄčĆą▓ąŠąĮą░čćą░ą╗čīąĮąŠąĄ ąĖčüčüą╗ąĄą┤ąŠą▓ą░ąĮąĖąĄ ąĮą░čłąĄą╗ ąĖąĘą╝ąĄčĆąĄąĮąĮčŗą╣ ą║ąŠčŹčäčäąĖčåąĖąĄąĮčé čéčĆąĄąĮąĖčÅ Stellite-6 čüą╗ąŠą╣, ą┐čĆąŠąĖąĘą▓ąŠą┤ąĖą╝čŗą╣ čü SLD ą▒čŗčéčī ą┐čĆąĖą▒ą╗ąĖąĘąĖč鹥ą╗čīąĮąŠ 2.4 čĆą░ąĘ ą╝ąĄąĮčīčłąĄ č湥ą╝ čćč鹊 čü ą╗ą░ąĘąĄčĆąŠą╝ ąŠą▒ą╗ąĖčåąŠą▓ą║ą░.

ąśąĮč乊čĆą╝ą░čåąĖčÅ ąŠą▒ ą░ą▓č鹊čĆąĄ

ą┐čĆąĖąĮą░ą┤ą╗ąĄąČąĮąŠčüčéąĖ

ąÜą░č乥ą┤čĆą░ č鹥čģąĮąĖą║ąĖ, ąśąĮčüčéąĖčéčāčé ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĖčÅ, ąŻąĮąĖą▓ąĄčĆčüąĖč鹥čé ąÜąĄą╝ą▒čĆąĖą┤ąČ, ąÜąĄą╝ą▒čĆąĖą┤ąČ CB3 0fs, ąÆąĄą╗ąĖą║ąŠą▒čĆąĖčéą░ąĮąĖčÅ

ąĀąŠą║ą║ąŠ . ąøčāą┐čāąĖ, ąŁąĮą┤čĆčÄ ąÜąŠčāąĮą▒ąĄčĆąĮ, ąÜčĆąĖčü ąæčĆą░ą╣ą░ąĮ, ą£ą░čĆčéąĖąĮ ąśčüą║čāčü & ąŻąĖą╗čīčÅą╝ . ą×'ąØąĖą╗

ąÜąŠą╗ą╗ąĄą┤ąČ ą¦ąČčŹčåąĘčÅąĮ, ą¦ąČčŹčåąĘčÅąĮ ąóąĄčģąĮąŠą╗ąŠą│ąĖč湥čüą║ąĖą╣ čāąĮąĖą▓ąĄčĆčüąĖč鹥čé, ąźą░ąĮčćąČąŠčā 310024, ąÜąĖčéą░ą╣

Fang Luo.

ąĪąŠąŠčéą▓ąĄčéčüčéą▓čāčÄčēąĖą╣ ą░ą▓č鹊čĆ

ą¤ąĄčĆąĄą┐ąĖčüą║ą░ ą┤ą╗čÅ ąŻąĖą╗čīčÅą╝ą░ ą×'ąØąĖą╗.

ąØą░ąČą╝ąĖč鹥 ąĘą┤ąĄčüčī, čćč鹊ą▒čŗ ąŠčüčéą░ą▓ąĖčéčī čüąŠąŠą▒čēąĄąĮąĖąĄ