Есть какие-либо вопросы?

Связаться-

Тел : +86 18355532477

-

Whatsapp : +8618355532477

-

Электронное письмо : 247137166@qq.com

-

Skype : 247137166@qq.com

Есть какие-либо вопросы?

СвязатьсяТел : +86 18355532477

Whatsapp : +8618355532477

Электронное письмо : 247137166@qq.com

Skype : 247137166@qq.com

Высокотемпературный Хлориновые коррозионно-стойкие технологии покрытия для приложений сжигания отходов

Mar 30 , 2021Высокотемпературный Хлориновые коррозионно-стойкие технологии покрытия для приложений сжигания отходов

Сводка:

сжигание является наиболее эффективным способом распоряжаться муниципальным отходы. Однако коррозия и износ, вызванный атмосферой сжигания мусора, представляют большой риск для безопасной работы котла. Это возможное решение для использования функциональных технологий покрытия для изоляции котельной трубы от коррозийной атмосферы, реализовать защиту трубки стена. Это . Бумага сравнивает схемы защиты облицовочных, огнеупорных материалов и тепловых распыления. Наконец, распыление дуги используется для приготовления коррозионно-устойчивости к хлору покрытие. Благодаря анализу основных характеристик покрытия, строительство на месте в котле, а также фактическая операция сжигания окружающей среды, подтверждено, что использование осуществимости дуговой распыления на защиту мусора мусора трубки.

Введение:

Сжигание является наиболее эффективным способом безвредного, утилизация и уменьшения объема муниципальных отходов. Тем не менее, потому что Мусоровочное топливо содержит большое количество таких элементов, как хлор, щелочные металлы, тяжелые металлы и т. Д., Агрессивные газы, такие как CL2, HCl, и lekaline / тяжелый Металлические расплавленные соли, содержащие CL и S, генерируются во время сгорание. Под действием катализа трубопровод сильно корродирован, что приведет к истончению толщины стенки котла и даже серьезных взрывных трубок Последствия.

под высокотемпературный Окружающая среда эксплуатации котла, коррозия, вызванная атмосферой хлора, называется «Active Conronision», и его механизм коррозии можно понять через следующий процесс. Cl существует в форме cl2 или HCl и реагирует с матрицей или элементом Fe оксидной пленки для формирования fecl2. Из-за низкого уровня давления кислорода, FECL2 существует в газообразной форме и рассеивается наружу на внешнюю поверхность. Под экипированной средой с частичным давлением кислорода он окисляется до Fe2O3 и регенерирует cl2. Вышеуказанный процесс завершает цикл, а CL2 повторяется через вышеуказанный процесс. Когда . Оксидная пленка CR2O3 или AL2O3, приведенный выше процесс аналогичен, но скорость реакции - медленная. Из-за циклической диффузии хлора и хлоридов, первоначально плотный Cr2O3 или AL2O3 Оксидная пленка становится свободной и теряет роль защиты матрицы.

Существуют щелочные соли и соли тяжелых металлов в мусорном сжигании окружающая среда. Смешанная соль приводит к тому, что его температура плавления значительно уменьшается до диапазона температур 200 ~ 400 ℃. Cl2 заменяется следующей реакцией, а последующий высокотемпературный Расплавленная соль аналогична вышеупомянутой коррозии хлора механизм.

2KCL (S) + SO2 (G) +1 / 2O2 (G) + H2O (G) → . K2SO4 (ы) + 2HCL (G)

2KCL (S) + SO2 (G) + O2 (G) → . K2SO4 (S) + CL2 (G)

Там могут быть твердые частицы, такие как кварцевый песок в мусоросжигательном расходе, который попал в стенку трубки нагревательной поверхности котла на высокой скорости, что приведет к эрозии и износу, что приведет к тому, что стена трубки тонкая. Особенно в сильно связанной с коррозионной среде коррозионные продукты имеют плохую адгезию на наружной стенке котловой трубки и, скорее всего, будут смываться твердыми частицами на высоких скоростях и вызывают блок пилинг. После пилинга свежая поверхность дополнительно корректируется, что приведет к циклическому соединению. Актериальное воздействие коррозионная коррозия и ускоряет истончение трубы стена.

Защита котельной трубки Технология:

1.1 . поверхность

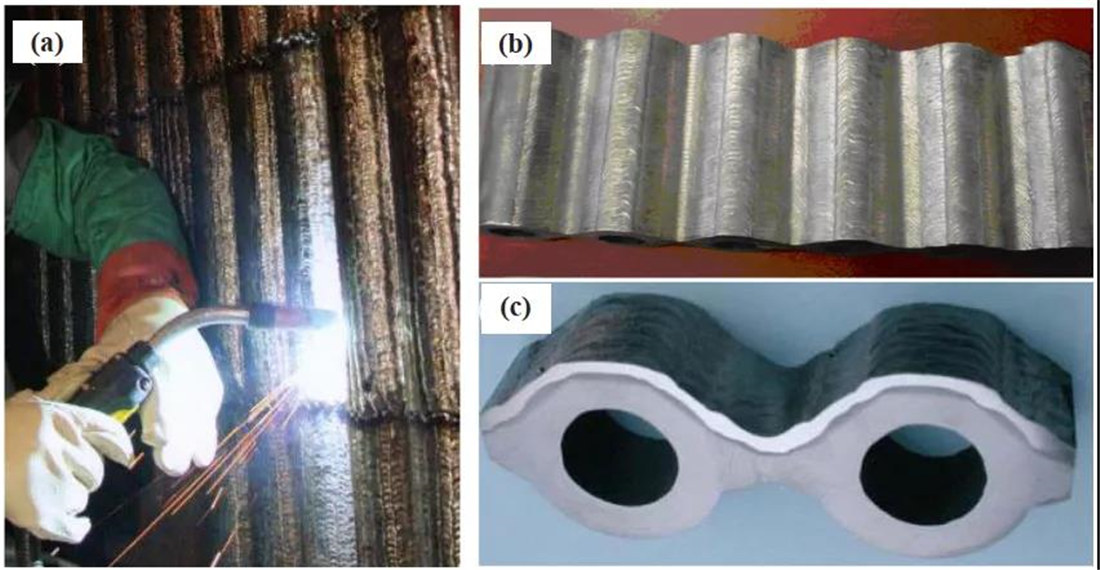

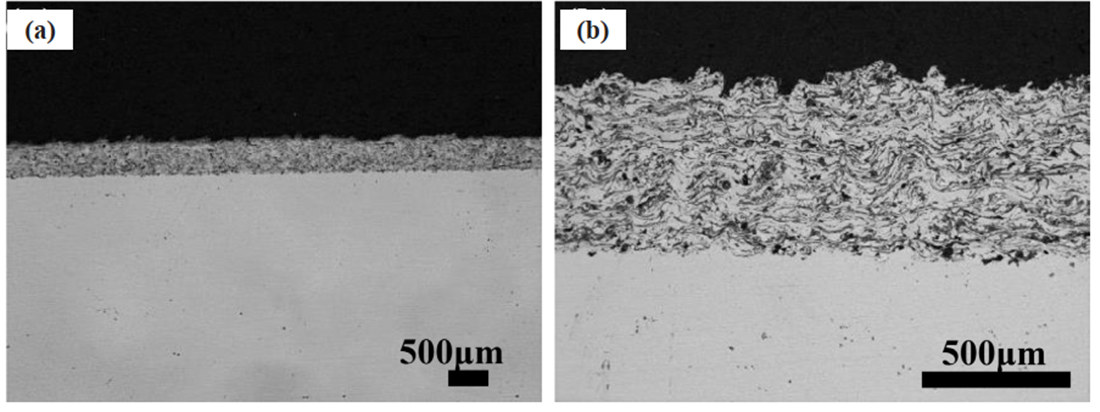

Сварка наполнения - это тип технологии поверхностного покрытия, которая использует сварку для облицовки наполнителя металла на поверхности металлической подложки для получения процесса, который соответствует специфическим производительности и размеру У котлов электростанции этот процесс также может быть использован для ремонта и улучшения размера трубы после износа и коррозия. Тем не менее, процесс наплавки требует большого количества теплового ввода, которое оказывает значительное термическое воздействие на матрицу труб, что приводит к значительной деформации трубы и легко растрескивание. Следовательно, процесс наплавки трудно использовать в большой площади на электростанции сайт. Рисунок 1А показывает фотографию сварки наполнения на поверхности ряда трубки печи вручную, а также поверхность (рисунок 1b) и поперечное сечение (Рисунок 1C) Морфология сформированного наплавки слой.

1.2 . Огнеупорная защита

Использование Castables и другие огнеупорные материалы для экранирования могут изолировать матрицу труб от коррозийной среды сжигания к определенным степени. Однако Castable сам Содержит большое количество пор и интерфейсов, а его пористость может быть такой же высокой, как 15-20%. Эти . являются быстрыми диффузионными каналами для хлора и хлорид. С точки зрения макроса, котельная трубка, по-видимому, изолирована от коррозийной среды от огнеупора материалы. Однако, с микроскопической точки зрения, хлор, диффундирует к поверхности котел трубки через пору огнеупорного материала, а поверхностный слой также может быть разъедают хлор газа. Кроме того, покрытие Castables существенно влияет на тепловую передачу, что, таким образом, влияет на тепловую эффективность котла Операция.

1.3 . Процесс термического распыления

термическое распыление использует определенный источник тепла для тепловых металлов, керамики или их композиты к расплавлению или полуплавкой государство. Благодаря действию газа высокого давления, капли попадают на поверхность компонента на высокой скорости, тем самым формируя функциональное покрытие с износостойкостью и коррозией сопротивление. Пол. Конкретно для нагревательной поверхности котельной трубки, требуется облегчить строительство на месте в печи, материал покрытия дороги, а качество покрытия - стабильное. дуги опрыскивание встречается эти Требования и является наиболее подходящим процесс.

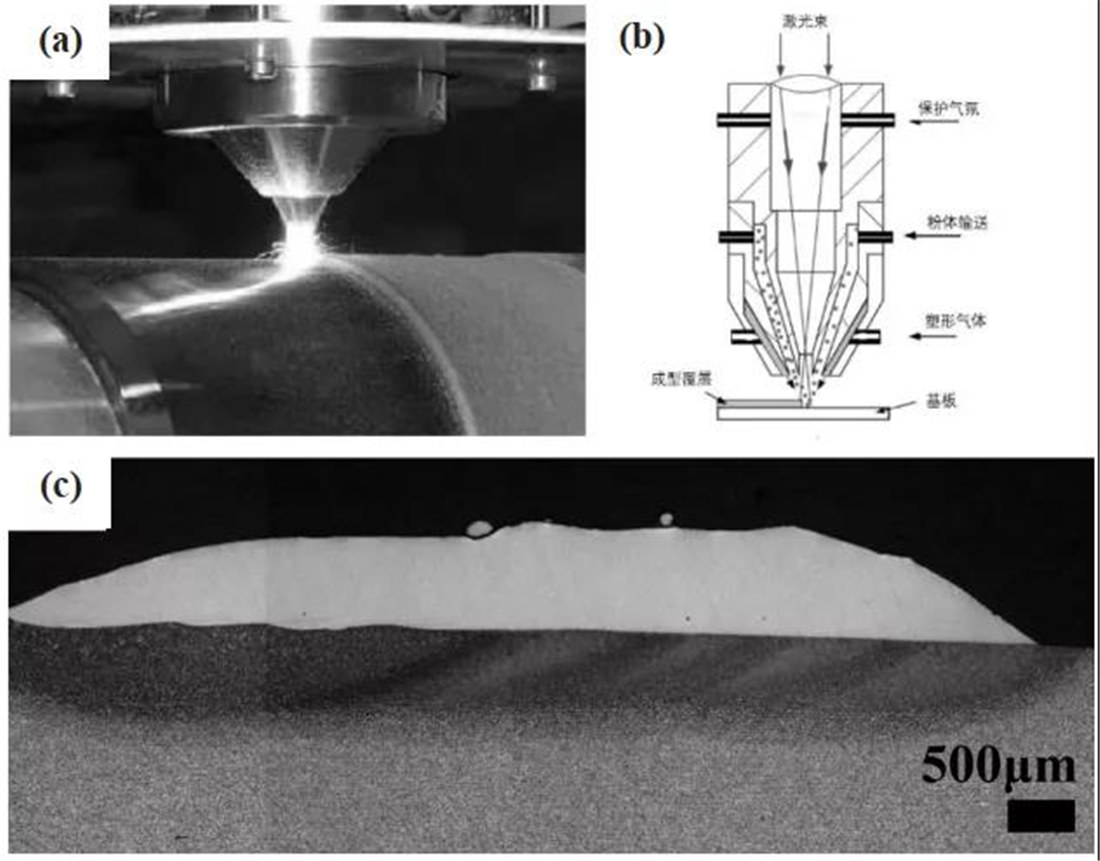

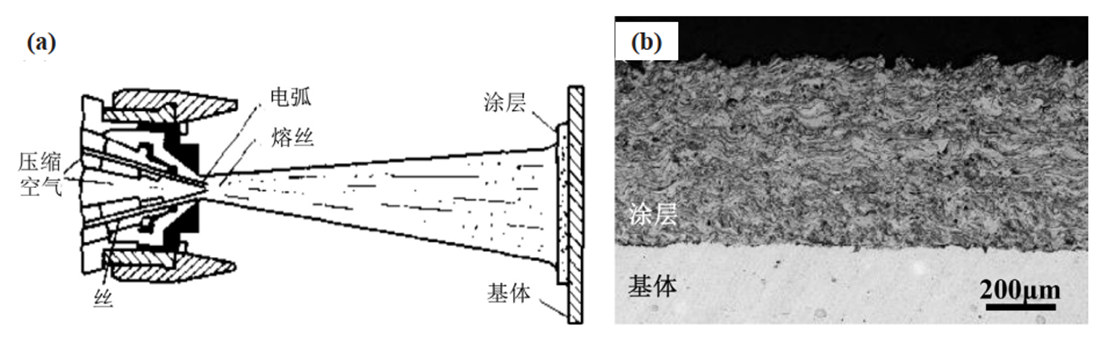

Схематическая диаграмма принципа распыления дуги показана на рисунке 3A. Благодаря механизму подачи проволоки два металлических провода, соответственно, соединенные с положительными постоянными точками и отрицательными электродами, генерируют дугу и расплав, распыляют в капли под действием воздуха высокого давления и летучими на высокой скорости, чтобы попасть на поверхность субстрата в Форма A покрытие. В традиционной дуговой опрыскивании скорость летающей капли составляет около 100 м / S, а нижняя скорость приводит к относительно высокой пористости покрытия, по порядку 5-10%. Очевидно, что такая большая объемная доля пористости значительно влияет на коррозионную устойчивость к покрытие. Благодаря разработке высокоскоростной дуговой распылительной пистолетности, скорость летающего капли была увеличена на 50%, тем самым снижая пористость покрытия до порядка 2 до 3%. Рисунок 3b показывает поперечное сечение топографии ультра-плотнее Покрытие, подготовленное спреем пистолет.

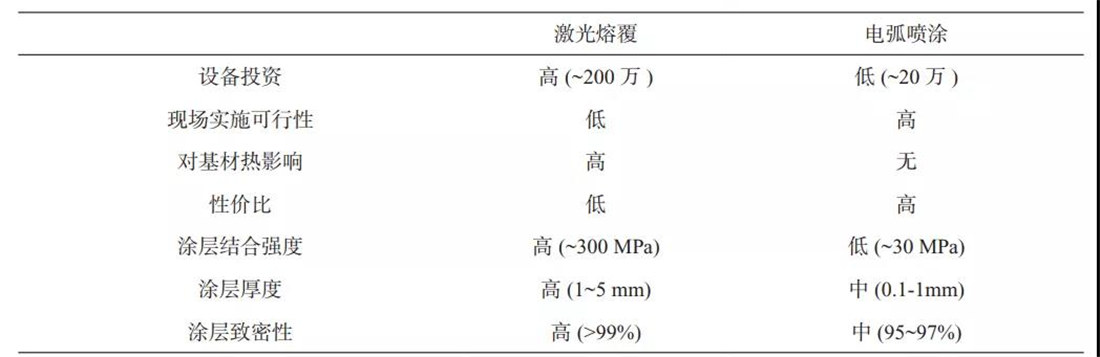

Для . Коррозионная защита отходов сжигания котла для котла воды, высокоскоростной дуговой распыления и лазерной облицовки, как показано в таблице 1. Видно, что с точки зрения реализации на месте осуществимости, экономики и крупномасштабной конструкции, дуговая опрыскивание имеет очевидные преимущества по поводу технологии лазерной облицовки и подходят для применения котла.

2.1 . Покрытие Микроструктура:

Микроструктура из C276 (NiCrmow) Покрытие, приготовленное на распыление дуги, показана на рисунке 4. С макросмысленной точки зрения (Рисунок 4А), покрытие плотно, структура равномерная, а подложка хорошо объединена, без явных включений частиц песка и трещины; Толщина покрытия равномерно, около 485 ± 18 мкм. Из большого увеличения (рисунок 4b) покрытие образована путем укладки тонкослоированных листов, а толщина ламинированных слоев так же маленькая, как микрона, как показано стрелкой в Рисунок. После статистического расчета пористость покрытия так же низко, как 3,35 ± 0,39%. В этой статье используется улучшенная дуговая распылительная пушка для получения скорости летающей скорости более высокой скорости чем Традиционная дуговая опрыскивание, а затем сталкивается с подложкой для формирования, тем самым получая покрытие с чрезвычайно низкой пористостью и тонко ламинированной структурой.

2.2 . Производительность коррозии в покрытии Печь:

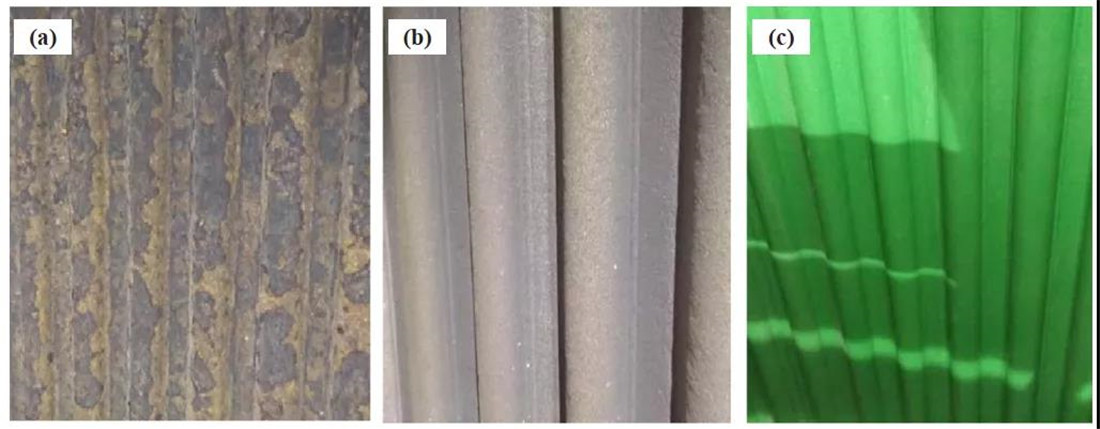

Большое количество коррозионных продуктов, придерживаемых к стене трубки котла перед распылением, как показано на рисунке 6A. Используйте пескоструйную обработку, чтобы удалить вложения и наблюдать за покрытием голыми глазами после распыления, чтобы обеспечить непрерывность покрытия без трещин и пилинга (рисунок 6B). после распыления, после уплотнения Обработка требуется (Рисунок 6C). После уплотнения он может проникать в отверстия или расщелины поверхности покрытия в определенную степень, заблокируйте диффузионный путь коррозийной атмосферы и дополнительно обеспечивают коррозионную устойчивость к покрытие.

2.3 . Покрытие Обнаружение:

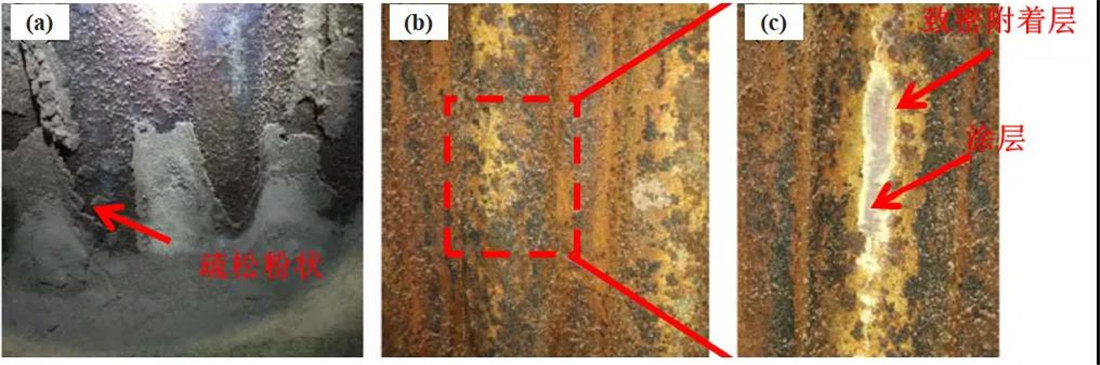

После того, как дуговое покрытие использовалось в фактической среде сжигания мусора в течение определенного периода времени (~ 6 месяцы), поверхностный материал стенки трубы анализируется для определения барьерного эффекта покрытия между стенкой трубы и коррозии. . На рисунке 7 показана изображение стенки трубки и его вложения после 6 месяцев эксплуатации печи 2 #. Вложения на стене трубы могут быть в основном разделены на несколько уровней, причем очень свободная летучая зола на верхней поверхности (рисунок 7A). После удаления летучей золы появляется темно-красный, что может быть оксидом металла, который очень тонкий (рисунок 7b). Темно-красный нижний слой представляет собой плотный слой адгезии с толщиной 1 ~ 2 мм (Рисунок 7c), который светлый зеленый. После высказывания слоя он яркий металлик, и он предварительно оценивается как покрытие.

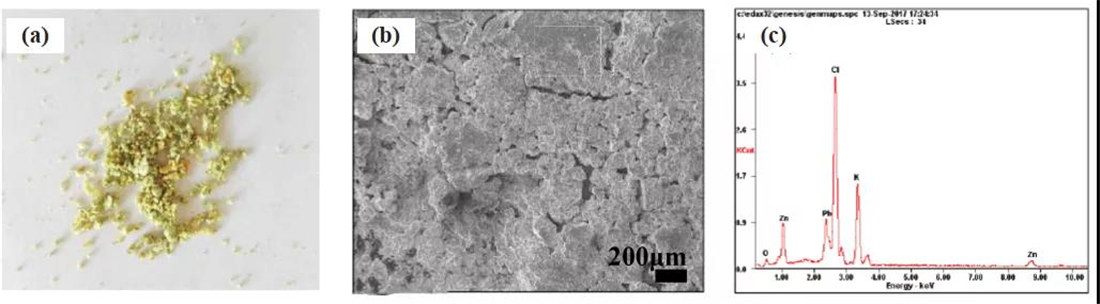

Скрепление плотного слоя находился в порошковой форме (рисунок 8), который подвергался элементарным анализ. Энергетический спектр показывает, что основными элементами являются Cl, K, Zn, Pb и O, а их Масса и атомный процент показаны в таблице 3. Согласно атомному проценту, можно сделать вывод, что его основным составом является KCL, ZnCl2, PbCl2 и другие хлоридные соли и соответствующие оксиды.

Эти . Фазы состоят из смеси низкой температуры плавления (200 ~ 400 ℃) Эвтектическая соль, которая придерживается поверхности покрытия в расплавленном состоянии в рабочей среде котла, и охлаждает и затвердевает для прилипания поверхности покрытия после того, как печь остановилась. Эвтектическая соль покрывает поверхность покрытия, а покрытие все еще поддерживает металлик цвет. Можно видеть, что покрытие изолирует соль с эвтектической хлоридной солью из стенки котла трубки, тем самым формируя эффективную защиту и защиту от коррозии и защиту для котла

3. . Заключение:

Основываясь на характеристиках среды сжигания отходов, NICRMOW Материал покрытия используется, а плотное покрытие готовится по дуга распыление. через микроструктуру Анализ нанесения покрытия, тестирование производительности и применение среды сжигания котла, следующие выводы являются получены.

(1) Направляясь на технологию защиты нанесения нанесения на покрытие для котлов в атмосфере сжигания мусора, характерные характеристики поверхностной сварки, лазерной облицовки, огнеупорные материалы и тепловое распыление, и были проанализированы; Особенно преимущества и недостатки лазерной облицовки и дуговой распыления были сравниваться С точки зрения осуществимости реализации на месте в печи, осуществимость крупномасштабной конструкции и экономической эффективности, дуговые распыления имеют очевидные Преимущества.

(2) Использование процесса разбрызгивания дуги высокой скорости, плотный NICRMOW Покрытие с пористостью только 3,35% был получен. Сила склеивания с 20G Матрица 31,6 МПа, а твердость составляет 4,67 Гпа, что значительно выше чем 20G твердость. Высокая твердость и высокая прочность означают, что покрытие обладает высокой износостойкостью и эрозией сопротивление.

(3) Результаты электрохимической поляризации показывают, что в высокотемпературный Хлоридные и другие расплавленные солевые коррозионные среды, высокий потенциал коррозии NICRMOW покрытие более устойчив к электрохимической коррозии чем 20g, и в то же время его скорость коррозии намного ниже чем последний.

(4) После тестирования в среде сжигания котла в течение 6 месяцев нанесение покрытия эффективно изолирует соль эвтектики хлорида из стенки котла, тем самым формируя эффективную защиту от коррозии и защиту для котла трубки. Защита нагревательной поверхности котельной трубки на покрытии значительно улучшает срок службы котла и улучшает эксплуатационную безопасность мощности завод.

Нажмите здесь, чтобы оставить сообщение